Optymalizacja ekonomiczna systemów chłodniczych – automatyzacja pracy

Wpierw ukażemy stosowane systemy automatyzacji pracy agregatów chłodniczych. Następnie dokonamy analizy strat występujących w sprężarkach podczas realizacji rzeczywistego obiegu chłodniczego. Przyjrzymy się bliżej sprężarkom tłokowym, ponieważ pracują one w większości zakładów mleczarskich na świecie.

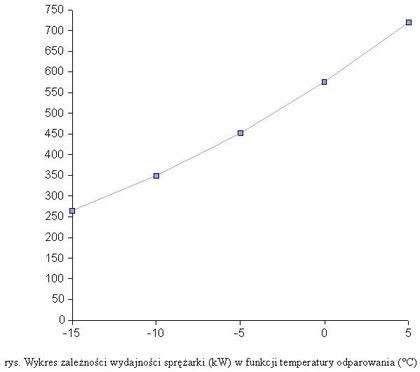

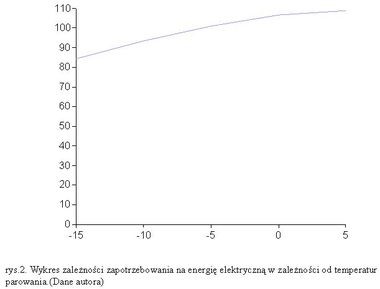

Praca sprężarki w instalacji chłodniczej zależy od aktualnego obciążenia cieplnego. W przypadku dużego strumienia ciepła odbieranego w parowniku, sprężarka musi wykonać większą pracę, niż przy niewielkich zyskach ciepła. Ponieważ pomiar strumienia ciepła jest niezwykle trudny, czynnikiem sterującym pracą agregatów jest najczęściej ciśnienie parowania. Ciśnienie wzrasta wraz z dostarczanym ciepłem. Upraszczając zagadnienie, wzrastające ciśnienie powoduje załączenie sprężarki. W rezultacie wykonanej przez nią pracy, ciśnienie zostaje obniżone do zadanej wartości. Podstawowym zadaniem automatyki jest więc utrzymanie określonych parametrów pracy sprężarki oraz zabezpieczenie przed przekroczeniem wartości granicznych. Cel ten może być realizowany przez obsługę lub system regulacji. Precyzyjne sterowanie sprężarką pozwala osiągnąć najwyższy współczynnik efektywności COP (współczynnik określający sprawność procesu transformacji energii elektrycznej na wydajność chłodniczą). Spadek ciśnienia parowania czy też wzrost ciśnienia tłoczenia powoduje wyraźny spadek efektywności pracy sprężarki (dzieje się tak między innymi z powodu malejącej wraz ze spadkiem ciśnienia gęstości par amoniaku, oraz malejącym wraz ze wzrostem ciśnienia tłoczenia suwem efektywnym tłoka. Szczegółowa analiza wykracza poza ramy niniejszego artykułu). Tak więc można stwierdzić iż: utrzymanie określonych przez projektanta parametrów pracy układu chłodniczego jest podstawowym krokiem do osiągnięcia wysokiej efektywności pracy instalacji.

Wraz z problemem zapewnienia wystarczającej wydajności chłodniczej przy zmiennym obciążeniu cieplnym wiąże się sprawa regulacji wydajności sprężarek. Nie wnikając w szczegóły warto wymienić przynajmniej dwie zasady, nie zawsze oczywiste, choć wynikające z konstrukcji sprężarek ziębniczych.

- Obniżanie wydajności sprężarki (przykładowo praca przy 25% wydajności) oznacza zmniejszenie jej sprawności, stąd z ekonomicznego punktu widzenia najkorzystniejsza jest praca sprężarki przy maksymalnej wydajności.

- Podczas pracy sprężarki z ograniczoną wydajnością wyższą sprawność osiągają sprężarki tłokowe a niższą śrubowe.

Można więc postawić tezę, iż optymalnym rozwiązaniem jest praca sprężarek z maksymalną wydajnością przy zachowaniu właściwych parametrów. Prostym rozwiązaniem gwarantującym poprawną pracę urządzeń jest ich automatyzacja. Proces ten należy jednak rozumieć szerzej. Automatyzacja sprężarki ma bowiem na celu:

- zabezpieczyć urządzenie przed pracą w niebezpiecznej strefie,

- kontrolować działanie sprężarki,

- sygnalizować stan pracy i przekroczenie zadanych parametrów,

- sterować startowaniem i zatrzymaniem urządzenia,

- regulować sprężarkę w celu uzyskania zadanych parametrów pracy.

Zabezpieczenie sprężarki przed pracą w niebezpiecznej strefie to utrzymanie właściwych parametrów pracy. Zwłaszcza ciśnienia tłoczenia, ciśnienia parowania, ciśnienia oleju oraz temperatury tłoczenia. Znaczne przekroczenie zadanych parametrów pracy stwarza pewne zagrożenie bezpieczeństwa obsługi i sprawności sprężarki. Zbyt wysokie ciśnienie tłoczenia powoduje szybsze zużycie niektórych elementów sprężarki, spadek wydajności poprzez zmniejszenie efektywnego suwu tłoka i w konsekwencji wyższe zużycie energii elektrycznej. Za niskie ciśnienie parowania wpływa na pogorszenie wydajności chłodniczej, wzrost temperatury tłoczenia oraz prowadzi do poważnego zachwiania procesów smarowania.

Dopiero zautomatyzowanie wszystkich pięciu sfer wymienionych wyżej zapewnia bezpieczną, efektywną i bezobsługową pracę sprężarki.

Przyjrzyjmy się bliżej pojęciu efektywności pracy sprężarki chłodniczej. Rzeczywisty stosunek efektu chłodniczego do nakładu energii różni się od teoretycznego. Składają się na to straty związane z czynnikami niemożliwymi technicznie do wyeliminowania. Jest to tak zwana przestrzeń szkodliwa, czyli suma nieszczelności, kanałów a także pewna część objętości cylindra. Dodatkowo wysoka temperatura ścianek cylindra powoduje przegrzanie czynnika chłodniczego. Zachodząca wymiana ciepła powoduje istotne zmniejszenie wydajności sprężarki. Porównując sprężarkę rzeczywistą z teoretyczną bierze się pod uwagę zarówno wydajność jak i zużycie energii. Miernikiem wydajności jest tzw. stopień dostarczenia, natomiast miernikiem energii napędowej sprawność energetyczna. Czyli faktyczna wydajność sprężarki i rzeczywisty pobór mocy jednoznacznie określają urządzenie pod względem termodynamicznym oraz użytkowym. Jest to szczególnie ważne w sytuacji podejmowania decyzji o zmianie sprężarek chłodniczych. Zdarza się bowiem, że dane podawane przez producenta są wiążące tylko przy spełnieniu określonych warunków dotyczących skraplania, parowania przegrzania czy też przechłodzenia czynnika chłodniczego. W każdych innych warunkach, urządzenie nie osiąga oczekiwanych parametrów.

Prawidłowa praca sprężarek chłodniczych oznacza wymierne korzyści finansowe. Składają się na nie: niższe zużycie energii elektrycznej, osiągnięcie zamierzonej i koniecznej wydajności chłodniczej. bezpieczeństwo pracy i ograniczenie ilości obsługi, niższe koszty serwisów i remontów. Ponieważ korzyści te (lub alternatywnie straty) sięgają od kilku do kilkudziesięciu procent całkowitych kosztów energii elektrycznej, warto podjąć analizę pracy zainstalowanych urządzeń. Nie tylko rosnąca cena energii elektrycznej motywuje do działania. Optymalizacja energetyczna jest także obowiązkiem ustawowym (Por. Między innymi: Ustawa z dnia 10 kwietnia 1997 Prawo Energetyczne, Dz. U. z dnia 4 czerwca 1997 oraz Rozporządzenie Rady Ministrów z dnia 11 września 2001 w sprawie wymagań zasadniczych w zakresie efektywności energetycznej dla sprzętu chłodniczego, a także przepisy Unii Europejskiej).

Jakub J. Pietrzak

www.zcfrost.pl