Optymalizacja ekonomiczna systemów chłodniczych – automatyzacja pracy

Urządzenie chłodnicze realizuje podstawowe zadanie jakim jest obniżenie temperatury cieczy lub gazu wskutek odparowania czynnika chłodniczego. Do tego, by zrealizować obieg chłodniczy niezbędny jest określony nakład energii. Nakład ten z punktu widzenia ekonomii oznacza określony koszt. Celem racjonalnego projektowania oraz użytkowania instalacji chłodniczej jest optymalizacja ponoszonych kosztów w aspekcie czasu i oczekiwanego rezultatu.

Upraszczając cały system chłodniczy do podstawowych jego elementów, można wskazać poszczególne odbiorniki energii elektrycznej, zmierzyć lub symulować czas pracy oraz obliczyć współczynnik ich sprawności. W rezultacie w zależności od przyjętych rozwiązań można optymalizować, czy też zbalansować koszty inwestycyjne oraz eksploatacyjne instalacji chłodniczej. Istotne znaczenie ma świadomość, iż w zależności od przyjętych rozwiązań inwestor decyduje się na ponoszenie w przyszłości określonych kosztów związanych z funkcjonowaniem układu chłodniczego. Aby decyzje te zasługiwały na miano racjonalnych niezbędna jest analiza dostępnych informacji, dotyczących przyjmowanych rozwiązań. O ile obniżenie temperatury powietrza, cieczy lub substancji stałych jest głównym zadaniem urządzenia chłodniczego, o tyle wtórnym choć równie ważnym jest zapewnienie:

- niezbędnej wydajności chłodniczej układu,

- niezawodności lub realnie niskiej awaryjności,

- możliwie najniższych kosztów inwestycyjnych i eksploatacyjnych.

Z punktu widzenia optymalizacji ekonomicznej, ważne jest określenie oczekiwanych relacji pomiędzy kosztami ponoszonymi w okresie budowy instalacji oraz kosztami jej późniejszej pracy. Ta zależność nie wchodzi w zakres podstawowej analizy ekonomicznej układu chłodniczego. Determinują ją takie czynniki jak możliwości finansowe inwestora, planowany czas użytkowania czy wielkość całego urządzenia. Ten ostatni ma istotny wpływ na przyjęte rozwiązania. Dla osiągnięcia określonego efektu chłodniczego nieracjonalne jest ponoszenie zbyt wysokich kosztów inwestycyjnych. Pierwszym zadaniem optymalizacji ekonomicznej układu chłodniczego jest więc wybranie rozwiązania najkorzystniejszego w konkretnych warunkach, pozwalającego najlepiej zrealizować określony cel - osiągając efekt chłodniczy.

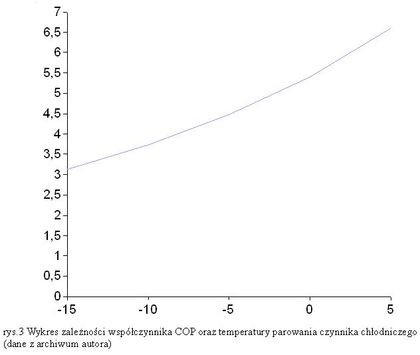

Drugim zadaniem optymalizacyjnym jest zapewnienie najkorzystniejszych warunków pracy zaprojektowanego i wykonanego systemu chłodzenia. Oznacza to, iż każde urządzenie, każdy element układu spełnia swoje zadanie w sposób jaki został dla niego przewidziany. Jeżeli sprężarka tłokowa zaczyna sprężać ciekły czynnik zamiast pary, istotny element układu zostaje uszkodzony. Zadaniem agregatu jest bowiem zapewnienie ciągłości szczegółowo określonego procesu schładzania. Gwarantem właściwej pracy całego systemu chłodzenia jest między innymi jego automatyzacja. Sygnalizatory pracy układu zapewniają utrzymanie jego parametrów w określonym przedziale. Przykładowo ciśnienie parowania, odpowiadające określonej temperaturze czynnika chłodniczego, waha się wokół wskazanej przez operatora wartości o wielkość zadanej histerezy.

Aby uzmysłowić znaczenie właściwej pracy wszystkich elementów instalacji, posłużymy się przykładem wyliczeń Andy Pearson'a z artykułu Wydłużenie czasu użytkowania amoniakalnych systemów chłodniczych. Autor rozważa koszt pracy sprężarki śrubowej ze zużytym uszczelnieniem, powodującym obniżenie wartości COP z 3,2 do 2,4 (współczynnik oparty na ilorazie wydajności chłodniczej oraz energii elektrycznej niezbędnej do jej osiągnięcia). Roczny koszt pracy sprężarki pracującej ze zużytym uszczelnieniem wynosił w rozważanym przypadku 50 000 Euro, zaś roczny koszt pracy nowej sprężarki wynosiła 37 500 Euro. Wniosek jest jeden: tylko instalacja właściwie zaprojektowana i pracująca przy określonych parametrach gwarantuje maksymalną efektywność ekonomiczną.

W przypadku sprężarkowych układów chłodniczych, to agregaty są często największymi konsumentami energii elektrycznej. Co więcej, sprężarki są elementami instalacji w największym stopniu zużywającymi się, ze względu na będące w ciągłym ruchu elementy. O ile rurociągi można projektować na dziesięciolecia, o tyle źle dobrana sprężarka może sprawiać liczne problemy już w pierwszym roku eksploatacji.