Wybrane aspekty standaryzacji jakości masła cz 2

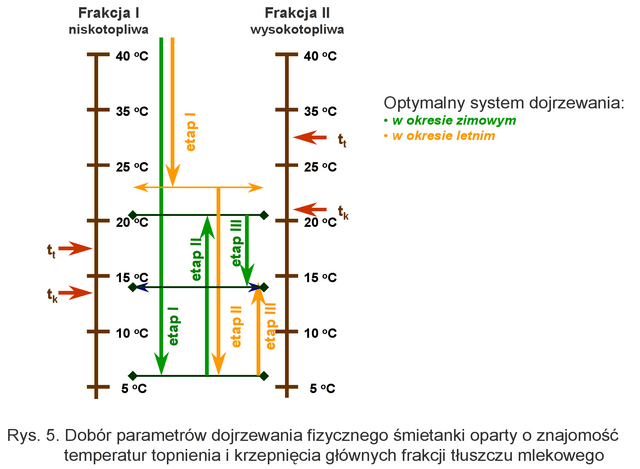

Szczególne miejsce w działaniach zmierzających do poprawy i standaryzacji reologicznych cech masła powinny być systemy oparte na znajomości, wspomnianych już wcześniej, temperatur topnienia i krzepnięcia głównych frakcji tłuszczu mlekowego. Prowadzony wg w/w zasad proces – polegający na właściwych zmianach temperatur kolejnych etapów dojrzewania fizycznego, mieszczących się między temperaturami topnienia i krzepnięcia nisko- i wysokotopliwej frakcji tłuszczu mlekowego (rys. 5) – umożliwia uzyskanie w okresie zimowym śmietanki (śmietany) bogatej w kuleczki tłuszczowe o grubych, krystalicznych powłokach i płynnym wnętrzu. Opierają się one w znacznym stopniu wysokim siłom ścinania działającym w czasie zmaślania i wygniatania, w związku z tym duża część kuleczek pozostaje nienaruszona, natomiast uwolniony płynny tłuszcz z kuleczek uszkodzonych wchodzi w skład ciągłej fazy międzyglobularnej. Uzyskane w ten sposób masło jest bardziej smarowne, a jest to związane z łatwym przemieszczaniem się stabilnych (nieuszkodzonych) kuleczek tłuszczowych na „filmie” frakcji niskotopliwych.

W okresie letnim natomiast, w wyniku kolejnych etapów dojrzewania fizycznego powinny pojawić się kuleczki tłuszczowe o luźnych powłokach z małą ilością ciekłego tłuszczu we wnętrzu. Wykazują one małą stabilność i podczas procesu zmaślania oraz wygniatania znaczna ich część ulega zniszczeniu. Wpływa to na wzrost twardości masła, ponieważ w fazie międzyglobularnej pojawia się znaczna ilość elementów krystalicznych pochodzących ze zniszczonych kuleczek i utrudniających przemieszczanie się kuleczek nienaruszonych np. podczas rozsmarowywania.

Pewną szansę uproszczenia procesu dojrzewania fizycznego śmietanki może w przyszłości przynieść zastosowanie techniki wysokich ciśnień. Może to wynikać, jak się wydaje, z możliwości indukowania i przyspieszania krystalizacji tłuszczu w kuleczkach tłuszczowych. Efekt procesu jest uzależniony od wysokości ciśnienia oraz temperatury.

Właściwe postępowanie temperaturowe ze śmietanką (śmietaną) przygotowywaną do zmaślania to jednak nie tylko dojrzewanie fizyczne. Musi ono być kontynuowane także na etapie doprowadzania jej do optymalnej temperatury samego procesu zmaślania. Śmietankę należy podgrzewać stopniowo wodą o temp. <25°C w ciągu 30–40 min, a chłodzić wodą lodową o temp. 0-4°C. Na 15-25 min przed zmaślaniem, szczególnie w przypadku metody ciągłej wymagającej surowca o standardowych cechach podczas całego cyklu produkcyjnego, należy włączyć w tanku mieszadło w celu ujednolicenia śmietanki.

Kluczowe znaczenie dla jakości wywiera oczywiście proces zmaślania czyli przekształcania odpowiednio przygotowanej śmietanki słodkiej lub ukwaszonej (śmietany) w masło. Spośród wielu znanych teorii opisujących ten proces, najbardziej akceptowana, niezależnie od metody produkcji (periodycznej czy też ciągłej) wydaje się być teoria flotacyjna.

Jeszcze do niedawna dużą część masła krajowego otrzymywano metodą periodyczną w różnego typu i różnej wielkości (3-12m3) masielnicach z beczką: dwustożkową, kubiczną lub cylindryczną wykonanych najczęściej ze stali kwasoodpornej. Dzisiaj większość masła otrzymuje się już metodą ciągłą, która umożliwia szybką destabilizację śmietanki i powstanie ziaren masła. Największe zastosowanie mają tutaj urządzenia oparte na flotacyjnym procesie zmaślania opracowanym przez Fritza. W urządzeniach najnowszej generacji na szczególną uwagę zasługują zastosowane w nich systemy precyzyjnego sterowania umożliwiające programowanie i nadzór nie tylko nad pracą samego urządzenia zmaślającego, ale także pomp podających śmietankę, wymienników podgrzewających i schładzających śmietankę, dozowników wszystkich dodatków (np. kultury bakteryjne, koncentrat wysokoukwaszonej serwatki, barwniki), systemu kontroli i regulacji zawartości wody, rozdzielaczem masła do urządzeń pakujących oraz instalacją myjącą.