Napoje fermentowane: Jogurty smakowe – technologia i dodatki

Fermentacja mleka jest jedną z najstarszych technologii fermentowanych produktów spożywczych. Już tysiące lat temu surowe mleko uzyskane od udomowionych krów, kóz, owiec lub wielbłądów było pozostawiane w temperaturze otoczenia w celu fermentacji prowadzonej przez endogenne bakterie kwasu mlekowego, tworząc produkt podobny do jogurtu. To dlatego jogurt jest jednym z najpopularniejszych mlecznych napojów fermentowanych produkowanych na całym świecie. Cieszy się dużą akceptacją konsumentów nie tylko ze względu na wartość odżywczą i potencjalne korzyści zdrowotne, ale również walory smakowe. W obecnych czasach uważany jest również za bardzo dobry nośnik składników funkcjonalnych i bioaktywnych, tj. probiotyków i prebiotyków.

Jogurt powstał około 10-15 tys. lat temu, prawdopodobnie na Bliskim Wschodzie w wyniku przypadkowej spontanicznej fermentacji mleka surowego bakteriami kwasu mlekowego naturalnie bytującymi w środowisku hodowli zwierząt i pozyskiwania mleka. Pierwotna wersja jogurtu pojawiła się prawdopodobnie 9-8 tys. lat p.n.e. w Mezopotamii i Egipcie, a następnie rozprzestrzeniła się w północno-wschodniej Afryce, na Bliskim Wschodzie, w Azji Środkowej, a później w krajach bałkańskich, oferując szeroką gamę „fermentowanego mleka”. Historycznie rzecz biorąc, ludzie wykorzystywali spontaniczną fermentację mleka w celu konserwacji mleka surowego w całym świecie antycznym. Persowie wierzyli, że Abraham (często także zwany Ibrahimem) żył dłużej dzięki regularnemu spożywaniu jogurtu. W Egipcie historia spożycia tradycyjnych fermentowanych napojów mlecznych takich jak Laban Rayeb i Laban Khad sięga ok. 7000 roku p.n.e. Wedy (południowoazjatyckie indoaryjskie traktaty) wspominają także o Dadhi (fermentowanym produkcie mlecznym przypominającym współczesny jogurt) już ok. 5 tys. lat p.n.e. Do dzisiaj regiony Azji Południowej (Indie, Pakistan, Nepal i Bangladesz), a także regiony południowo-zachodniej Azji (Iran, Irak, Bałkany, Turcja, Syria) są wśród największych producentów i konsumentów fermentowanych przetworów mlecznych (m.in. jogurtów). Mówi się, że świadoma produkcja jogurtu powstała w Turcji w VIII wieku, ponieważ termin „jogurt” pochodzi od tureckiego czasownika „jugurt”, co oznacza „zsiadły” lub „skoagulowany”. Inne historyczne przesłanki sugerują, że jogurt został po raz pierwszy przygotowany (lub wynaleziony) przez ludność bałkańską. W dawnej Tracji (regionie obecnie znajdującym się w granicach Bułgarii, Grecji i Turcji) chłopi przygotowywali kwaśne mleko (prokish) z owczego mleka. Obecnie jogurt i inne mleka fermentowane są produkowane komercyjnie w większości krajów, chociaż nadal w wielu regionach świata nadal stosuje się tradycyjne sposoby produkcji jogurtu przeznaczonego do codziennego spożycia.

Jak wspomniano, pierwotnie jogurt powstał w wyniku spontanicznej, przypadkowej fermentacji kwasu mlekowego prowadzącej do zakwaszenia mleka surowego, co stanowiło skuteczny sposób konserwacji tego płynu. W ciągu następnych stuleci wiedza na temat wytwarzania domowych jogurtów i mleka fermentowanego rozprzestrzeniła się na cały świat.

Pierwsze próby przemysłowej produkcji jogurtu podjął w Barcelonie w 1919 r. Isaac Carasso. Od lat 50. XX wieku produkcja jogurtu znacznie wzrosła dzięki aktywności kilku potężnych grup rolno-spożywczych rozpoczynających działalność międzynarodową. W celu dywersyfikacji produktu oraz zaspokojenia potrzeb rynku i oczekiwań konsumentów stworzono wiele nowych receptur, w tym jogurty smakowe o konsystencji płynnej, stałej lub mieszanej, a nawet skoncentrowane czy mrożone. Modyfikacje jogurtów smakowych mogą dotyczyć nie tylko konsystencji i smaku, ale również aromatu i właściwości odżywczych (m.in. poprzez zmianę zawartości tłuszczu i cukru lub dodatek składników prozdrowotnych takich jak probiotyki, prebiotyki, witaminy, składniki mineralne czy fitostanole). Te modyfikacje technologii przyczyniły się do znacznego wzrostu ogólnego spożycia jogurtów na całym świecie.

Przemysłowa produkcja jogurtów

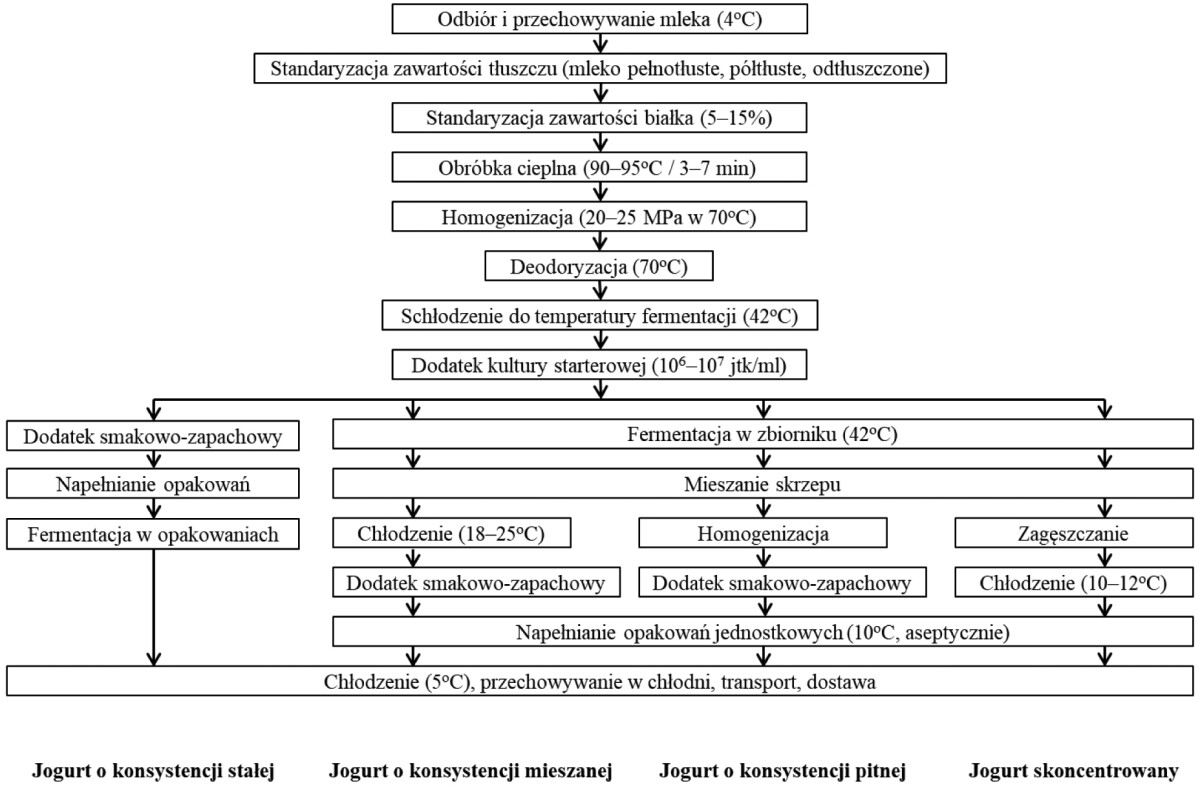

Przemysłowa produkcja jogurtów składa się z trzech głównych etapów: (1) przygotowania mieszanki mleka i innych składników recepturowych i poddania jej odpowiednim procesom fizycznym, takim jak homogenizacja, obróbka cieplna, chłodzenie i deodoryzacja; (2) procesu fermentacji rozpoczynającego się po dodaniu mikroorganizmów w postaci kultury starterowej oraz (3) obróbki końcowej obejmującej m.in. schłodzenie jogurtu, rozlew w opakowania jednostkowe i pakowanie zbiorcze. W zależności od liczby i kolejności wykonanych etapów produkcji można uwzględnić co najmniej cztery rodzaje jogurtów, których wytwarzanie przedstawiono na rysunku 1.

Standaryzacja mleka

Przygotowanie mleka przerobowego w celu uzyskania mieszanki przeznaczonej do fermentacji polega głównie na standaryzacji zawartości tłuszczu i białka oraz ewentualnym dodaniu substancji istotnych technologicznie (np. słodzących i stabilizatorów). Standaryzacja tłuszczu polega na usunięciu nadmiaru tłuszczu przez wirowanie mleka (co ma miejsce w temperaturze ok. 55°C) i docelowo osiągnięciu pożądanej zawartości tłuszczu (dla jogurtów beztłuszczowych 0,01%, dla jogurtów niskotłuszczowych 1-2%, dla jogurtów pełnotłustych >3,2%). Standaryzacja białka ma na celu zwiększenie zawartości białka w mieszance przeznaczonej do fermentacji (zazwyczaj do poziomu od 3% do 15%) w celu poprawy tekstury produktu końcowego i ograniczenia synerezy w trakcie jego chłodniczego przechowywania. Najczęściej uzyskuje się to poprzez dodanie odtłuszczonego mleka w proszku (co jest prostym sposobem) lub odparowanie części wody z mleka w aparatach wyparnych. Praktykowane jest również stosowanie dodatku białek mleka w postaci serwatki w proszku, koncentratów, izolatów lub kazeinianów. Zagęszczanie mleka można realizować także za pomocą procesów membranowych (ultrafiltracja lub odwrócona osmoza). W przypadku dodawania białek w proszku zaleca się całkowite wymieszanie suchych składników z mlekiem bez dodawania powietrza. W przypadku niektórych receptur technologicznych do mieszanki przeznaczonej do fermentacji dodaje się cukier lub inne substancje słodzące. Ponadto w niektórych krajach zezwala się na stosowanie substancji zagęszczających i stabilizatorów (np. żelatyny, pektyny, gumy ksantan, karagenu, skrobi itp.) w stężeniach od 5% do 10% w celu poprawy konsystencji końcowego produktu.

Obróbka fizyczna mieszanki

Obróbka cieplna jest istotnym etapem przygotowania mieszanki przeznaczonej do fermentacji. Umożliwia zniszczenie komórek mikroorganizmów powodujących psucie końcowego produktu, inaktywację enzymów natywnych mleka (np. laktoperoksydazy) i powstanie w mleku związków stymulujących rozwój mikroorganizmów starterowych. Jednocześnie właściwie dobrane parametry obróbki cieplnej przyczyniają się do poprawy tekstury końcowego produktu poprzez denaturację białek serwatkowych i ich interakcję z białkami kazeinowymi, co skutkuje redukcją synerezy i zwiększeniem jędrności skrzepu jogurtowego. W produkcji przemysłowej jogurtów mieszanka przeznaczona do fermentacji jest na ogół ogrzewana w temperaturze 0-95°C przez 3-7 minut, a następnie szybko schładzana do temperatury fermentacji (37-43°C). Dwie inne fizyczne obróbki mieszanki przeznaczonej do fermentacji to deodoryzacja (której celem jest odpowietrzanie mieszanki i usunięcie obcych substancji zapachowych) i homogenizacja kuleczek tłuszczowych do średnicy ok. 2 mikrometrów (w celu poprawy konsystencji skrzepu jogurtowego i redukcji synerezy). Oba zabiegi są ściśle związane z obróbką cieplną.

Dodatek kultury starterowej

W chwili obecnej na skalę przemysłową jogurty przygotowuje się poprzez dodatek do mieszanki przeznaczonej do fermentacji skoncentrowanych kultur starterowych. Żargonowo zabieg ten nazywa się „szczepieniem” mleka. Ponieważ jogurty definiuje się jako produkty powstające z mleka w drodze fermentacji mieszaną kulturą starterową składającą się z bakterii kwasu mlekowego z gatunków Streptococcus thermophilus i Lactobacillus delbrueckii subsp. bulgaricus, komercyjne kultury starterowe stosowane w tej produkcji są specjalistycznymi mieszankami wybranych i dobrze zdefiniowanych szczepów wymienionych bakterii, najczęściej w stężeniu wyższym niż 1010 żywych komórek w 1 g startera. Aby przedłużyć żywotność tych bakterii, kultury starterowe są produkowane w postaci preparatów głęboko mrożonych lub liofilizowanych. Poziom zaszczepiania mleka (czyli dodatku kultury starterowej do mieszanki przeznaczonej do fermentacji) wynosi tyle, aby osiągnąć na początku fermentacji populację żywych komórek bakterii kwasu mlekowego wynoszącą 106-107 w 1 g. Po dodaniu startera całość jest mieszana i trafia do zbiorników fermentacyjnych (w przypadku produkcji jogurtów o konsystencji pitnej, mieszanej lub skoncentrowanych) lub bezpośrednio do maszyny pakującej w opakowania jednostkowe (w przypadku produkcji jogurtów o konsystencji stałej).

Chociaż S. thermophilus i L. delbrueckii subsp. bulgaricus są powszechnymi bakteriami starterowymi stosowanymi w produkcji jogurtów, to w ciągu ostatnich kilku dekad oprócz nich stosuje się także inne bakterie (tzw. mikroflora dodatkowa lub pomocnicza). Należy w tym miejscu wymienić takie gatunki jak L. acidophilus, L. lactis, L. casei, L. helveticus czy rodzaj Bifidobacterium.

Fermentacja

Podczas fermentacji mlekowej najpierw następuje rozwój bakterii z gatunku S. thermophilus, a następnie L. delbrueckii subsp. bulgaricus i innych dodanych mikroorganizmów, a ich końcowa populacja sięga blisko 108-109 żywych komórek w 1 g produktu. Bakterie te, rozwijając się, zużytkują laktozę, wytwarzając kwas mlekowy, galaktozę, aldehyd octowy, egzopolisacharydy i wiele innych istotnych metabolitów, które wpływają na smak i konsystencję produktu końcowego. Synteza kwasu mlekowego powoduje zakwaszenie mieszanki, co wyraża się spadkiem wartości pH, koagulacją białek, a następnie utworzeniem skrzepu. Aldehyd octowy nadaje jogurtom specyficzny aromat, zaś egzopolisacharydy wpływają na ich konsystencję.

W przypadku produkcji jogurtów o konsystencji pitnej, mieszanej lub skoncentrowanych fermentacja zachodzi w dużych zbiornikach (tankach o pojemności nawet dochodzącej do 15-20 m3), natomiast w przypadku produkcji jogurtów o konsystencji stałej fermentację przeprowadza się w opakowaniach jednostkowych w szafach, inkubatorach lub dużych tunelach, w których palety z opakowaniami jednostkowymi przesuwają się stopniowo do przodu przy wymuszonej wentylacji ciepłym powietrzem. Fermentacja zostaje zatrzymana poprzez szybkie schłodzenie produktu po osiągnięciu oczekiwanej końcowej wartości pH produktu (w zależności od rodzaju jogurtu docelowe końcowe pH waha się od 4,8 do 4,5). W konsekwencji czas procesu fermentacji może różnić się w istotnych zakresach i sięgać od 3-4 godzin do 6-8 godzin.

Obróbka końcowa

Pierwszym zabiegiem tego etapu jest szybkie schłodzenie produktu w celu zapobiegnięcia jego przekwaszeniu. Następuje to po uzyskaniu wymaganego końcowego pH produktu. W przypadku produkcji jogurtów o konsystencji stałej gotowe produkty schładza się w ciągu 1-2 godzin do temperatury 4-5°C przy użyciu zimnego powietrza w wentylowanych szafach, chłodniach lub tunelach. W przypadku jogurtów o konsystencji pitnej, mieszanej lub skoncentrowanych chłodzenie odbywa się w zewnętrznym wymienniku ciepła, osiągając temperaturę pośrednią (18-25°C) w czasie 20-60 minut. W tej temperaturze do jogurtów można dodawać dodatki smakowe (wsady smakowe, czyli przetwory owocowe zawierające owoce, kawałki owoców, przeciery lub syropy owocowe, dodatki zapachowe, ewentualnie słodziki). Dodatek smakowy stanowi nie mniej niż 5%, zazwyczaj 12-15%, ale w produktach typu premium może sięgać nawet 20%. W nowoczesnych, dużych zakładach mleczarskich dodawanie to odbywa się zazwyczaj w trybie online, na poziomie maszyny pakującej, przy użyciu pomp dozujących i mieszadeł. Gotowe jogurty smakowe kierowane są na maszynę pakującą, gdzie w warunkach wysokiej czystości mikrobiologicznej produkty są rozlewane do opakowań jednostkowych. Jako opakowania najczęściej stosowane są plastikowe lub szklane kubeczki, butelki lub słoiczki o różnej pojemności wykorzystujące technologię „formuj – napełnij – zgrzewaj”. Maszyna pakująca realizuje trzy główne operacje: (1) termoformowanie opakowania w temperaturze 150-200°C przy użyciu wielowarstwowych materiałów termoplastycznych, (2) napełnianie uformowanych pojemników w aseptycznym środowisku i pod nawiewem sterylnego powietrza, (3) termozgrzewanie napełnionych opakowań pokrywką aluminiową (tzw. platynką) z etykietą zawierającą informację o produkcie. Takie maszyny pakujące pozwalają osiągnąć wysoki poziom higieny i bezpieczeństwa produktu przy jednocześnie dużej wydajności sięgającej do 70 tys. jednostek opakowaniowych na godzinę. Następnie opakowania jednostkowe są pakowane w opakowania zbiorcze (po 2, 4, 8 lub 16 kubków) za pomocą automatycznej maszyny pakującej.

Po zapakowaniu jogurty przechowuje się w niskiej temperaturze (zwykle 4-5°C), która jest utrzymywana również podczas transportu i sprzedaży.