Zanieczyszczenia: Rodzaje zanieczyszczeń i sposoby zapobiegania im

W każdym zakładzie produkcyjnym musi zostać wdrożony system HACCP, czyli zespół powiązanych ze sobą procedur, które jako całość realizują system zarządzania bezpieczeństwem żywności. System HACCP stał się synonimem bezpieczeństwa sanitarnego produktów spożywczych. Jest uznawany na całym świecie za systematyczne i zapobiegawcze podejście do kontroli zagrożeń biologicznych, chemicznych i fizycznych poprzez przewidywanie i zapobieganie zagrożeniom. W Rozporządzeniu (WE) nr 852/2004 Parlamentu Europejskiego i Rady z dnia 29 kwietnia 2004 r. w sprawie higieny środków spożywczych zawarto 7 głównych zasad HACCP, tj.:

- identyfikacja zagrożeń i opisanie środków zapobiegawczych,

- identyfikacja krytycznych punktów kontroli CCP (ang. Critical Control Point),

- identyfikacja limitów krytycznych,

- ustalenie systemu monitorowania CCP,

- określenie działań korygujących,

- ustalenie procedur weryfikacji systemu,

- ustalenie procedur zapisów.

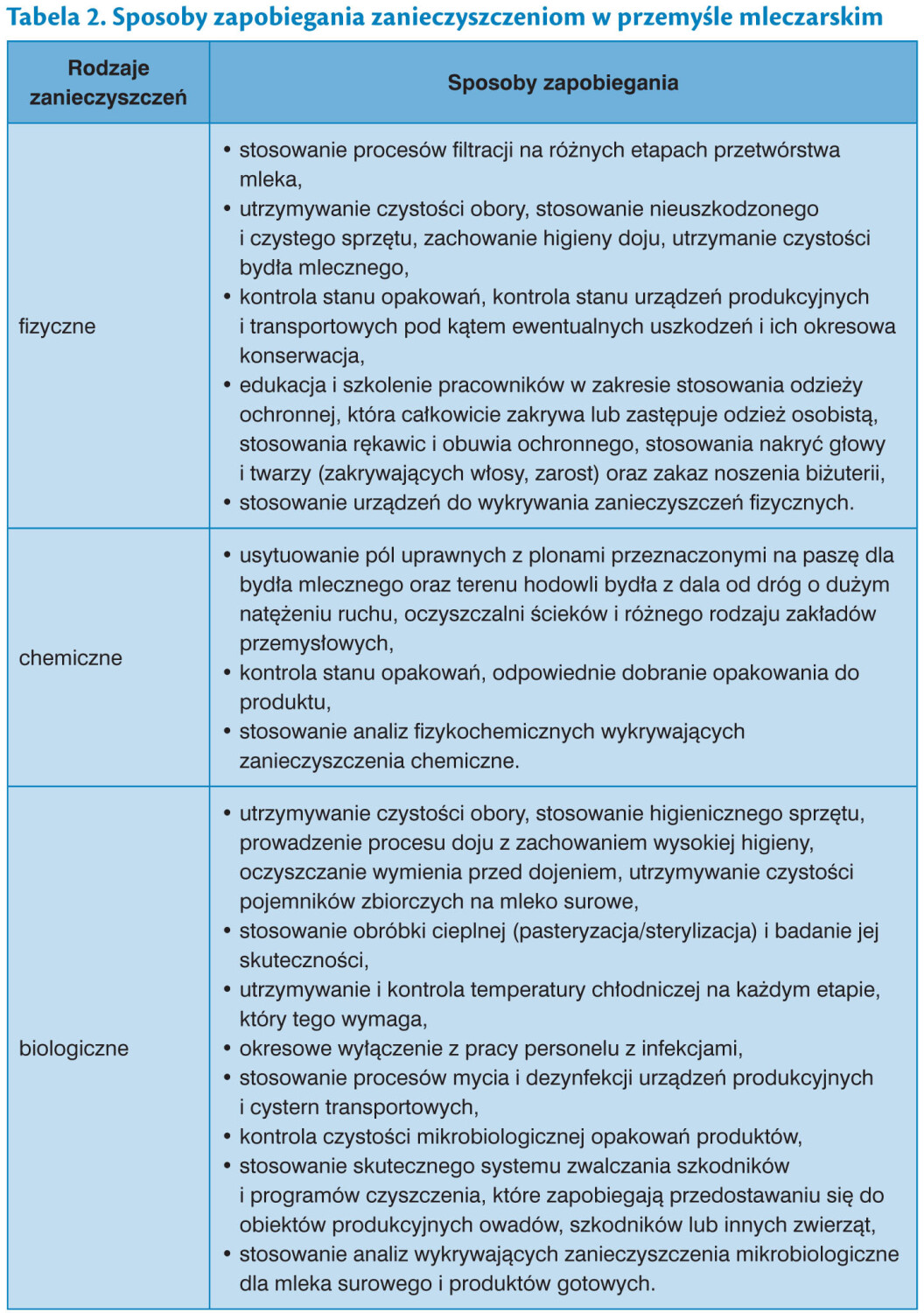

System HACCP jest stosowany w celu zapewnienia jakości produktów spożywczych, w oparciu o dwa główne cele – analizę zagrożeń i określenie krytycznych punktów kontroli ustalonych na podstawie przeprowadzonej analizy zagrożeń. Wdrożenie systemu HACCP wiąże się więc z koniecznością przeprowadzenia analizy zagrożeń, która prowadzi do określenia znanych lub przewidywanych zagrożeń fizycznych, chemicznych i biologicznych mogących wystąpić w trakcie procesu przetwarzania żywności. Zagrożenia są definiowane jako każdy czynnik lub stan żywności, który może potencjalnie powodować niekorzystne skutki dla zdrowia. Dla każdego zidentyfikowanego zagrożenia wdraża się element kontrolujący bądź zapobiegający zagrożeniu. Na podstawie analizy zagrożeń ustala się krytyczne punkty kontroli CCP, które należy kontrolować w celu eliminacji lub zminimalizowania zagrożenia. Zarządzanie jakością poprzez analizę ryzyka musi być stosowane w całym łańcuchu żywnościowym – od krowy do konsumenta. Dla każdego zidentyfikowanego potencjalnego czynnika ryzyka identyfikuje się wykonalne działania naprawcze i plany kontroli. Ilościowa ocena ryzyka określa prawdopodobieństwo, że narażenie na określone ryzyko może spowodować chorobę u danej osoby. Identyfikacja i ustalanie kluczowych zagrożeń dla danej działalności powinny dotyczyć wielu kwestii, w tym m.in. bezpośrednich strat ekonomicznych dla producenta i potencjalnych strat rynkowych wynikających z zagrożeń dla zdrowia konsumentów. Wszystkie procedury wdrażane w ramach systemu HACCP powinny być odpowiednio udokumentowane.

W produkcji mleka i produktów mleczarskich system HACCP powinien zostać wdrożony na każdym możliwym etapie przetwórstwa. Skuteczna walka z zagrożeniami bezpieczeństwa żywności podczas jej produkcji polega przede wszystkim na edukacji wszystkich członków łańcucha żywnościowego, stałym egzekwowaniu odpowiednich zachowań dotyczących higieny produkcji i obrotu żywnością, spełnianiu wymogów technicznych i sanitarno-epidemiologicznych. Już na etapie produkcji paszy dla zwierząt należy zadbać o zminimalizowanie zanieczyszczeń, w tym wypadku głównie chemicznych. Zwierzęta nie powinny otrzymywać nadmiaru antybiotyków w trakcie hodowli. Należy zadbać o odpowiednią higienę w oborze, a proces doju powinien być prowadzony w kontrolowanych warunkach. Od momentu pobrania mleka aż do momentu dystrybucji produktów konieczne jest utrzymywanie temperatur chłodniczych. Zastosowanie odpowiedniej obróbki cieplnej utrwalającej produkt jest również etapem kluczowym, który wpływa na znaczne ograniczenie możliwości wystąpienia zagrożeń mikrobiologicznych. Należy zadbać o odpowiednie warunki produkcyjne, czystość i stan urządzeń oraz materiałów opakowaniowych. Bardzo ważna na każdym etapie jest edukacja personelu odpowiedzialnego za określoną czynność technologiczną. Higiena i działania personelu bezpośrednio wpływają na możliwość zanieczyszczenia mleka i produktów mleczarskich poprzez zanieczyszczenia fizyczne i mikrobiologiczne. Personel musi znać wszystkie zasady i przepisy dotyczące higieny oraz standardowe procedury operacyjne dotyczące pracy w przedsiębiorstwie.

W trakcie przetwórstwa mleka bardzo istotne jest nie tylko zapobieganie zanieczyszczeniom, ale również ich stałe monitorowanie. Zastosowanie różnych technik wykrywania zanieczyszczeń pozwala na bieżące korygowanie ewentualnych błędów i wycofanie wadliwej partii produktu. W celu monitorowania zanieczyszczeń chemicznych wykonywane są m.in. testy pozostałości antybiotyków czy też testy na obecność metali ciężkich. W celu wykrywania zanieczyszczeń fizycznych stosowane są procesy filtracji, a także instalowane są na liniach produkcyjnych separatory magnetyczne, urządzenia do wykrywania metali, tworzyw sztucznych, szkła i innych ciał obcych. Zanieczyszczenia mikrobiologiczne wykrywane są zarówno metodami konwencjonalnymi (np. poprzez laboratoryjne określanie liczby poszczególnych mikroorganizmów), jak i metodami szybkimi, które umożliwiają natychmiastowe otrzymanie wyników (np. testy z zastosowaniem bioczujników i bioluminescencji ATP).

Wdrażanie systemów zapewniających bezpieczeństwo mleka i produktów mlecznych jest niezbędne, aby zapobiec wszelkim szkodliwym skutkom zdrowotnym i ekonomicznym. Aby zminimalizować zagrożenia dla zdrowia związane z sektorem mleczarskim, wszyscy operatorzy łańcucha żywnościowego, w tym hodowcy, przetwórcy, dystrybutorzy, detaliści i konsumenci, muszą podejmować pewne kroki w celu utrzymania bezpieczeństwa żywności. Zastosowanie systemu HACCP obejmuje skuteczne metody prewencyjne, gwarantujące bezpieczeństwo żywności i usprawniające zarządzanie bezpieczeństwem. HACCP to metoda, której priorytetem jest zapewnienie bezpieczeństwa produktów poprzez identyfikację ryzyka i zarządzanie ryzykiem w procesie produkcyjnym. System ten kładzie nacisk na zapobieganie zagrożeniom żywności, co pozwala na zminimalizowanie ewentualnych strat i maksymalizację bezpieczeństwa żywności na każdym etapie procesu produkcyjnego. Branża mleczarska jest bardzo podatna na incydenty mające wpływ na publiczny wizerunek produktów. Oznacza to, że wszelkie wysiłki muszą być skierowane na cechy jakościowe produktu i proces produkcyjny, które mają bezpośredni związek z troską o zdrowie konsumenta.

Literatura dostępna w redakcji.