Informatyzacja: Rozwiązania informatyczne w przemyśle mleczarskim

Przemysł spożywczy korzysta z wiedzy niesionej przez wiele różnych dziedzin nauki, od mikrobiologii przez chemię, procesy cieplne, techniki i technologie obróbki żywności, po zagadnienia związane z logistyką i automatyką. Przez wiele lat wraz z pogłębianiem wiedzy z zakresu nauki o żywności, wraz z rozwojem, automatyzacją i udoskonalaniem istniejących technik przetwórstwa, wdrażaniem nowych systemów kontrolujących produkcję, rozwinęła się nowa gałąź odgrywająca w czasach cyfryzacji bardzo ważną rolę. Mowa o informatyce przemysłowej. Informatyka przemysłowa, nazywana także informatyką procesową, jest dziedziną wiedzy z pogranicza nauk informatycznych i nauk o technologiach przemysłowych. Informatyka procesowa jest skoncentrowana na zastosowaniu komputerów i oprogramowania w przemyśle w celu usprawnienia i kontroli nad procesami produkcyjnymi. Zintegrowane systemy pozwalają na odpowiedź na problematyczne pytania ściśle związane z produkcją tj. z czego wynikają różnice pomiędzy rzeczywistą ilością wyprodukowanych sztuk produktu gotowego a skalkulowanym planem produkcji; jak długo trwała realizacja zleconego zadania na produkcji, kiedy zostało rozpoczęte, kiedy zakończone, czy były przerwy, jeśli tak ile trwały, ile zużyto surowców i energii, kto odpowiada za realizację zlecenia, w przypadku awarii ile czasu trwała naprawa maszyny, kiedy zgłoszono awarię itp. To tylko niektóre z mnóstwa pytań, które mogą pojawić się w trakcie realizacji założonego planu produkcji.

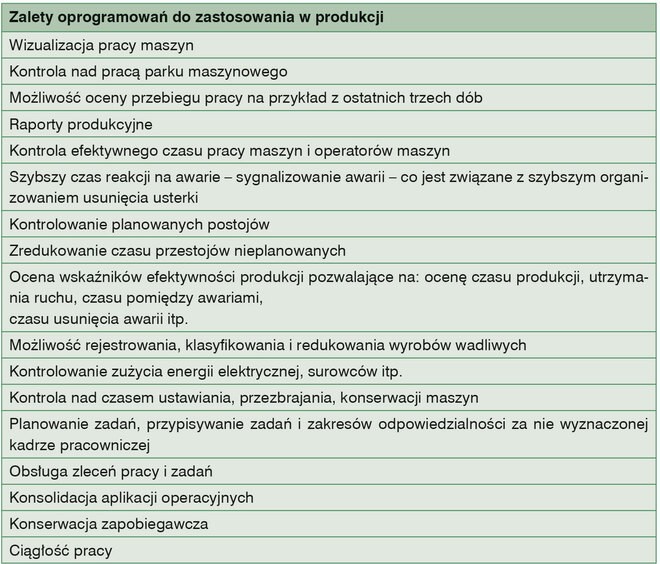

Dynamiczny rozwój przedsiębiorstw sprawił, że powstała koncepcja Przemysłu 4.0, której wdrożenie w funkcjonowanie w branży jest zależne od wielu elementów. Nie istnieje jedno takie samo rozwiązanie, które można zastosować w każdej firmie. Koncepcja Przemysłu 4.0 zawiera w sobie wiele aspektów związanych z przemysłem ogółem tj. zapewnienie surowców, produkcję, logistykę i handel, które to obszary znajdują się w obszarze zainteresowania zakładów produkcyjnych. Coraz częściej zakłady produkcyjne przemysłu spożywczego poszukują rozwiązań z zakresu automatyki oraz z obszaru zarządzenia produkcją w sposób inteligentny, systemowy. Niekiedy przejście na wyższy poziom zarządzania produkcją wymaga od zakładu dofinansowania, zwiększenia mocy przetwórczych, zakupu odpowiedniego, profesjonalnego sprzętu i przejścia ewentualnych kursów czy szkoleń zaangażowanej w projekt kadry pracowniczej. Następnie według koncepcji konieczne jest maksymalne wykorzystanie istniejących narzędzi, aby uporządkować i wzmocnić zakład. Nad wszystkim często czuwa system informatyczny przedsiębiorstwa, który jest dopasowany do konkretnego profilu zakładu przetwórczego. W sytuacji gdy przedsiębiorstwo jest kontrolowane na każdym etapie produkcji w sposób systemowy, następuje większa przejrzystość w zapanowaniu nad kosztami, stratami i opłacalnością poszczególnych przedsięwzięć. W momencie gdy nie ma możliwości monitorowania, kontroli parametrów, wskaźników, to nie ma mowy o skutecznym i efektywnym zarządzaniu. Poprzez śledzenie zapisów z urządzeń pomiarowych, czuwanie nad pracą parku maszynowego możliwa jest szybsza reakcja w przypadku wystąpienia nagłych zmian stanu produkcji. Często dzięki szybkiej i właściwej reakcji ograniczane są straty, które mógłby ponieść zakład w przypadku, gdy na przykład usterka nie byłaby wychwycona odpowiednio wcześnie. Rozwiązania służą ogólnemu zarządzaniu produkcją wraz ze szczegółowym planowaniem i monitorowaniem na poszczególnych etapach, niezależnie od skali przedsięwzięcia. Jednym z takich rozwiązań jest system OEE MES monitorujący takie zdarzenia jak: postoje, wydajność, efektywność pracy maszyn, awarie.

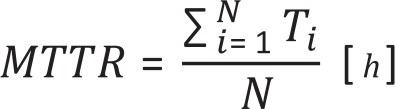

Do kluczowych wskaźników efektywności produkcji należą: MTTR (z ang. Mean Time To Repair), MTFF (z ang. Mean Time To Failure), MTBF (z ang. Mean Time Between Failures), OEE (z ang. Overall Equipment Effectiveness). Wskaźnik MTTR jest to wskaźnik najczęściej wyrażany w godzinach, określający średni czas od momentu wystąpienia awarii do zakończenia naprawy. MTTR (Mean Time To Repair) oblicza się jako sumę czasów trwania awarii maszyny bądź grupy maszyn do liczby awarii występujących w maszynie lub grupie maszyn.

N – liczba awarii, Ti – czas trwania awarii

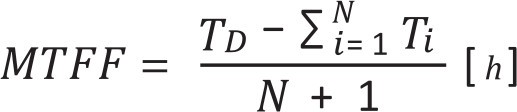

MTFF (Mean Time To Failure) to średni czas do wystąpienia awarii. Czas ten określany jest jako średni czas pracy urządzenia od początku jego eksploatacji bądź od ostatniej naprawy do wystąpienia awarii, najczęściej wyrażany w godzinach.

N – liczba awarii, Ti – czas trwania awarii, TD – czas dostępny maszyny lub grupy maszyn to czas w którym z założenia powinna pracować maszyna np. 24 h na dobę, pomniejszony o czas prac zaplanowanych i prewencyjnych (przeglądów, regulacji, zaplanowanych wymian części, itp.)

Stopniowo zmianie ulega sposób myślenia o produkcji w branży mleczarskiej. Oprócz doskonalenia technologii produkcji, tworzenia atrakcyjnych produktów pod względem wyglądu czy smaku pojawia się zagadnienie automatyzacji i kontroli procesu produkcji, co staje się tak samo ważne jak technologia i technika produkcji. Idąc z duchem czasu, chcąc być konkurencyjnym w stosunku do innych podmiotów na rynku, rozwijać się, poszerzać skalę produkcji nie należy ignorować systemów informatycznych i automatyzacji pracy. Natomiast MTBF (Mean Time Between Failures) – to średni czas pomiędzy awariami, obliczany jako suma wskaźników MTTR (Mean Time To Repair) oraz MTTF (Mean Time To Failure), jest to zsumowany czas średniego czasu od momentu wystąpienia awarii do zakończenia awarii oraz średniego czasu od ostatniej naprawy do wystąpienia awarii. Wskaźnik MTBF najczęściej wyrażany jest w godzinach:

MTBF = MTTR + MTTF [h]

MTTR – średni czas od momentu wystąpienia awarii do zakończenia naprawy

MTTF – średni czas do wystąpienia awarii

Przykłady zastosowań informatyki procesowej w przemyśle:

- komputerowe monitorowanie i sterowanie produkcją,

- modelowanie komputerowe wraz z symulacją i optymalizacją procesów technologicznych,

- analiza danych zebranych z linii produkcyjnych,

- projektowanie systemów informatycznych: systemy czasu rzeczywistego, systemy wbudowane,

- wdrażanie sztucznej inteligencji w procesy produkcyjne: systemy eksperckie,

- projektowanie urządzeń wykorzystywanych do pracy w przemyśle tj. oprogramowanie sprzętowe.

Wskaźnik OEE (Overall Equipment Effectiveness) czyli Wskaźnik Efektywności Wyposażenia jest wskaźnikiem wyrażanym w procentach. Wskaźnik ten określa całkowitą efektywność wyposażenia, a wynikiem jest iloczyn trzech innych wskaźników, mianowicie: wydajności (z ang. Performane), jakości (z ang. Quality), dostępności (z ang. Availability).

OEE = P · Q · A · 100%

Wskaźnik Efektywności Wyposażenia OEE jest uznanym narzędziem, które zastosowane w przemyśle służy do monitorowania, poprawy efektywności i wzrostu wydajności zakładów produkcyjnych. Wartość wydajności (P) w równaniu powyżej najczęściej oblicza się jako stosunek iloczynu czasu standardowego koniecznego do wyprodukowania jednego wyrobu gotowego oraz ilości wyprodukowanych elementów (produktów gotowych) do dostępnego czasu pracowników (iloczyn ilości pracowników i minut pracy przypadających na tę zmianę). W praktyce jednostką jest ilość minut koniecznych do wyprodukowania jednej sztuki wyrobu gotowego

Wynik wskaźnika P mnoży się przez 100 i wyraża w procentach. Wartość wskaźnika jakości (Q) obliczana jest najczęściej jako stosunek wartości wyprodukowanych sprawnych wyrobów gotowych do wartości wszystkich wyprodukowanych elementów, wskaźnik jakości Q zwykle mnoży się przez 100 i wyraża w procentach. Dostępność maszyny A (Availability) jest to stosunek czasu poprawnego działania maszyny do czasu dostępnego, podobnie jak poprzednio opisany wskaźnik Q, wskaźnik A mnoży się przez 100 i wyraża w procentach.

Wszystkie opisane powyżej wskaźniki oraz wiele innych rozwiązań wspierających funkcjonowanie pracy w działach produkcyjnych dostępnych jest w systemach oferowanych przez firmy w swoich portfolio. Korzystanie z zaawansowanych zintegrowanych na wielu płaszczyznach rozwiązań wymaga profesjonalnego podejścia, dobrze jest aby kwestie serwisu również były ujęte w ramach oferty prezentowanej przez dostawcę. Nie ulega wątpliwości, że automatyka w zakładach branży mleczarskiej staje się nieodzownym towarzyszem, idącym w parze z technologią produkcji.