Desery mleczne mrożone i niemrożone: A na deser…

Desery mleczne to wyjątkowa gama produktów, która oferuje konsumentom różnorodność smaków, barwy i konsystencji , zarówno w wersji mrożonej, jak i niemrożonej. Desery mleczne (mrożone i niemrożone) są produktami o skomplikowanej recepturze i złożonym procesie produkcji, który coraz częściej uwzględnia zaawansowaną technologię. Desery mleczne mrożone, takie jak lody, stanowią prawdziwe dzieło sztuki technologicznej. Proces ich produkcji rozpoczyna się od starannego dobrania składników, a kluczowymi czynnikami produkcji są zamrażanie i stopień napowietrzenia. Podczas produkcji deserów mlecznych niemrożonych operacje technologiczne są równie istotne, bowiem mają decydujący wpływ na konsystencję, smak i trwałość tych wyrobów. Wszystkie te operacje wymagają precyzyjnej kontroli i monitoringu, aby zapewnić konsumentom produkty o najwyższej jakości, atrakcyjnym smaku, aromatu i wartości odżywczej.

Desery mleczne mrożone

Mrożone desery mleczne charakteryzują się obecnością składników mlecznych (w tym tłuszczu mlecznego) i są spożywane w stanie zamrożonym. Zazwyczaj proces zamrażania jest przeprowadzany, kiedy mieszanka recepturowa jest poddawana intensywnemu mieszaniu, tak aby produkt zawierał powietrze (chociaż istnieje kilka wyjątków, takich jak mieszanka lodziarska zamrożona w postaci koralików lub kulek). W kategorii deserów mlecznych mrożonych najczęściej spożywanym produktem są lody. Produkowanych jest wiele wariantów lodów: mleczne (o standardowej zawartości tłuszczu mlecznego), śmietankowe (produkty typu premium o wyższej zawartości tłuszczu mlecznego), o obniżonej zawartości tłuszczu lub beztłuszczowe, wysokobiałkowe, bez cukru, smakowe, o różnych kształtach. Kategorię deserów mlecznych mrożonych można dalej podzielić, uwzględniając twardość produktu: lody miękkie kierowane do spożycia bezpośrednio po zamrożeniu oraz lody twarde poddawane hartowaniu w temperaturze minusowej po zamrożeniu. Przykładem lodów miękkich są lody typu włoskiego (gelato), zwykle o niewielkim stopniu napowietrzenia w porównaniu z lodami twardymi. Desery mleczne mrożone obejmują również twarde lub miękkie mrożone kremy, mrożone jogurty i sorbety, a także mrożone koktajle mleczne.

Wspólną cechą deserów mlecznych mrożonych jest obecność składników mlecznych. Generalnie rozróżnia się siedem kategorii składników: tłuszcze, substancje stałe nietłuszczowe (źródła białek), substancje słodzące, stabilizatory, emulgatory, wodę i dodatki smakowe. Większość firm opracowuje receptury lodów, które są niepowtarzalne i tajne, jednak istnieje między nimi wiele podobieństw.

Wspólną cechą deserów mlecznych mrożonych jest obecność składników mlecznych. Generalnie rozróżnia się siedem kategorii składników: tłuszcze, substancje stałe nietłuszczowe (źródła białek), substancje słodzące, stabilizatory, emulgatory, wodę i dodatki smakowe. Większość firm opracowuje receptury lodów, które są niepowtarzalne i tajne, jednak istnieje między nimi wiele podobieństw.

Jak podano wcześniej, podstawowymi składnikami są: tłuszcze mleczne, substancje stałe nietłuszczowe mleczne (MSNF), substancje słodzące, stabilizatory, emulgatory i woda, przy czym źródłem tych składników mogą być różnego rodzaju surowce mleczne i niemleczne: mleko świeże, mleko zagęszczone, śmietanka, masło, bezwodny tłuszcz mleczny, odtłuszczony lub pełnotłusty proszek mleczny, preparaty białek mleka, preparaty serwatkowe, koncentraty lub izolaty białek serwatkowych, cukier, syropy itp. Frakcja tłuszczowa zapewnia lodom strukturę oraz gładką i kremową konsystencję, ale także odpowiada za ich topliwość w jamie ustnej. Składniki określane jako substancje stałe nietłuszczowe mleczne (MSNF) są źródłem białek mleka, które są odpowiedzialne za emulgowanie tłuszczu, stabilizację, zdolność do utrzymania powietrza i wody. Są także źródłem nie mniej ważnych składników mineralnych i laktozy, które przyczyniają się do obniżenia temperatury zamarzania mieszanki recepturowej.

Substancje słodzące są odpowiedzialne nie tylko za nadanie słodkości, ale również za obniżenie temperatury zamarzania mieszanki recepturowej. Najczęściej wykorzystywana w tej roli jest sacharoza, która może być stosowana w pojedynkę lub w połączeniu z niektórymi innymi substancjami słodzącymi, np. syropami (np. słodkimi hydrolizatami skrobi kukurydzianej, z tapioki, pszenicy lub innych źródeł skrobiowych). Dość powszechne i zapewniające odpowiednią strukturę i konsystencję są oligosacharydy i hydrolizaty maltodekstryn. W celu zredukowania wskaźników glikemicznych otrzymywanych lodów cukry mogą być zastępowane alkoholami cukrowymi, takimi jak maltitol czy inne poliole. Ponieważ alkohole cukrowe nie są tak słodkie jak sacharoza, można dodatkowo zastosować słodziki o dużej słodkości, takie jak acesulfam K, sacharyna, taumatyna czy stewia. Warto nadmienić, że niektóre z takich słodzików mogą nie tylko nadawać słodkość lodom bezcukrowym, ale również poprawiać i równoważyć słodycz i smak produktów. Stabilizatory i emulgatory (E/S) są kluczowymi dodatkami do żywności stosowanymi w produkcji deserów mlecznych mrożonych i mają na celu zapewnienie właściwego efektu strukturotwórczego. Stabilizatorami są zwykle rozpuszczalne, niestrawne polisacharydy takie, jak guma guar, guma kasja, karageny, mączka chleba świętojańskiego czy karboksymetyloceluloza. Stabilizatory oddziałują z fazą wodną mieszanki recepturowej, chociaż mogą również oddziaływać z białkami obecnymi w fazie wodnej. Niektóre stabilizatory mogą być stosowane również w celu hamowania rozwarstwiania się mieszanki recepturowej, podobnie jak emulgatory. Emulgatorami są diglicerydy kwasów tłuszczowych i estry kwasów tłuszczowych pozyskiwane z tłuszczów roślinnych lub zwierzęcych. Oddziałują one z fazą tłuszczową w celu zapewnienia właściwej struktury tej frakcji i stabilności pęcherzyków powietrza. Naturalnym emulgatorem jest lecytyna, która rozprasza cząsteczki tłuszczu w mieszance recepturowej. Można znaleźć ją w żółtku jajka, ale na skalę przemysłową jest pozyskiwana także z nasion soi. Ostatnim z wymienionych składników recepturowych, ale nie mniej ważnym, jest woda. Służy ona do rozpuszczania i rozpraszania pozostałych składników w celu otrzymania płynnej mieszanki. Źródłem wody w mieszance recepturowej może być woda pitna, płynne mleko, a także woda pochodząca z innych płynnych składników recepturowych (jak śmietanka, skondensowane mleko, syropy cukrowe itp.). Dodatki smakowe są dodawane do podstawowej mieszanki recepturowej po jej wstępnym przygotowaniu, dzięki czemu proces produkcji różnych smaków jest mniej skomplikowany i elastyczny.

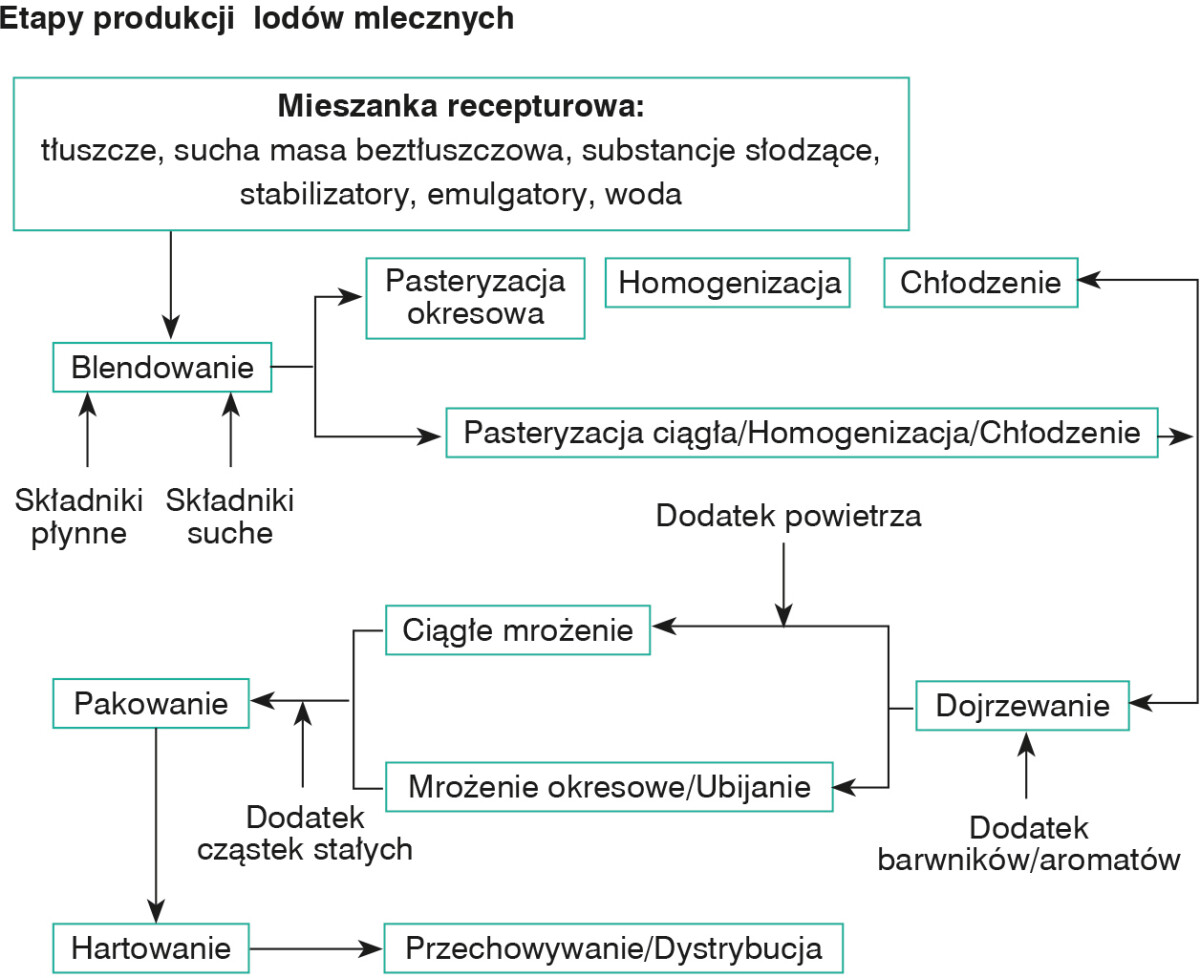

Mieszanka recepturowa jest przygotowywana poprzez mieszanie, pasteryzację, homogenizowanie, chłodzenie i dojrzewanie w temperaturze 4°C (patrz schemat obok). Poszczególne czynności czy operacje technologiczne mogą odbywać się trybem okresowym (w niewielkich partiach) lub ciągłym (w urządzeniach o dużej wydajności). Mieszanie i rozpuszczanie składników mieszanki recepturowej odbywa się w zbiornikach z recyrkulacją (czasami także ze wstępnym podgrzewaniem) przez ok. 30-40 min., a stosowaną pasteryzacją jest zazwyczaj proces HTST (ok. 80°C/30 s). Homogenizacja mieszanki recepturowej ma miejsce w urządzeniach nazywanych homogenizatorami. Proces jest dwustopniowy i prowadzony przy wysokim ciśnieniu 18 MPa i 3,5 MPa (chociaż wartości tych ciśnień mogą różnić się zależnie od składu i zawartości tłuszczu). Przygotowaną mieszankę recepturową chłodzi się do temperatury 4°C lub niższej, a dojrzewanie w tej temperaturze odbywa się poprzez przetrzymywanie w izolowanych zbiornikach przez ponad 4 godziny. Po zakończeniu dojrzewania mieszanka recepturowa zazwyczaj jest dzielona na mniejsze porcje, do których dodaje się składniki smakowe. Następnie prowadzi się zamrażanie mieszanki w urządzeniu zaopatrzonym w skrobaki poprzez doprowadzenie temperatury do zakresu od -4°C do -7°C (zależnie od składu mieszanki lodowej oraz trybu pracy i pojemności urządzenia). Jednocześnie następuje mieszanie, dzięki czemu dochodzi do napowietrzenia lodów z utworzeniem małych pęcherzyków powietrza i powstania małych kryształów wymrażanej wody. Zawartość powietrza (tzw. stopień napowietrzenia) w lodach jest zdefiniowana przez zwiększenie objętości mieszanki w wyniku włączenia powietrza (iloraz objętości powietrza i objętości mieszanki pomnożony przez 100%). Mieszanie i napowietrzanie podczas zamrażania mieszanki recepturowej wywołują destabilizację lub częściową koalescencję emulsji tłuszczowej, powodując, że niektóre kuleczki tłuszczowe przylegają do pęcherzyków powietrza, a inne łączą się, tworząc sieć tłuszczową w całej masie lodów. Typowe wartości napowietrzenia wahają się od 25-50% w lodach typu premium do 110-120% w lodach ekonomicznych. Po zamrożeniu stosuje się dodatek cząstek stałych smakowych, które nie tylko determinują smak lodów, ale mają być widoczne w końcowym produkcie. Takimi dodatkami są kawałki owoców, orzechów, czekolady, ciasteczek, a także sosy. Dodatki te są wprowadzane do wstępnie zamrożonej masy produktu przez podajnik i/lub pompę. Opcjonalnie po uformowaniu lodów stosuje się dodatek cząstek stałych smakowych, które mają znaleźć się na powierzchni produktu (sos, polewa, posypka). Pakowanie odbywa się jeszcze przed hartowaniem, które polega na zamrożeniu produktu do temperatury od -25°C do -30°C.

Hartowanie jest zwykle wykonywane w zamrażarkach spiralnych o niskiej temperaturze i wysokiej prędkości powietrza krążącego (wysoki współczynnik transferu ciepła) po to, aby osiągnąć redukcję temperatury centrum geometrycznego opakowanych lodów w ciągu 4 godzin. Końcowa struktura lodów i innych deserów mlecznych mrożonych może być bardzo skomplikowana i podatna na defekty. Należy zwrócić uwagę, że z punktu widzenia fizycznego lody są emulsjami i piankami, czyli układami, których stabilność silnie zależy od temperatury przechowywania i dystrybucji. Zmiany temperaturowe w czasie przechowywania mogą prowadzić do rekrystalizacji lodu (zamrożonej wody) i radykalnie skrócić okres przydatności lodów do spożycia (z miesięcy do dni), co ma także kluczowe znaczenie dla zapewnienia bezpieczeństwa produktu.