Zgrzewanie: Zgrzać i szczelnie zamknąć

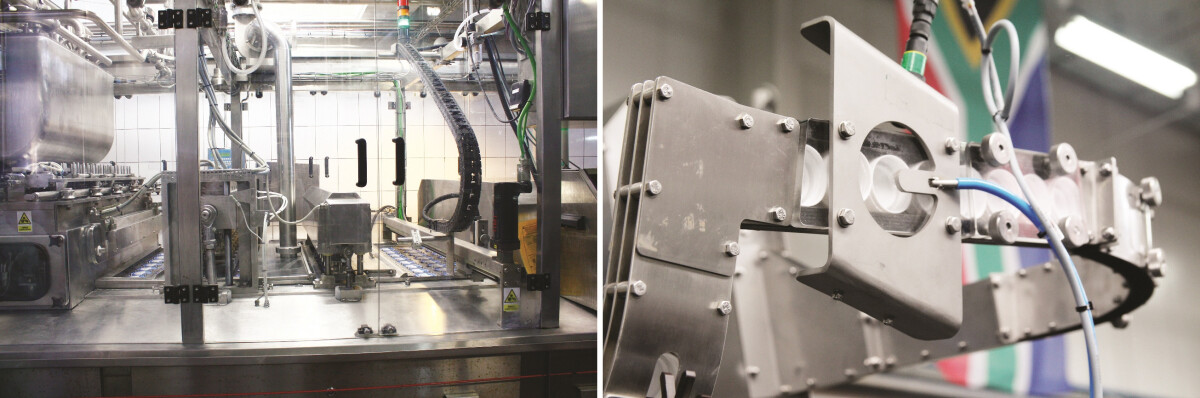

Zgrzewarki do nakrętek są kompaktowe, chłodzone powietrzem, łatwe w konfiguracji i obsłudze. Co bardzo istotne w przemyśle spożywczym, zapewniają higieniczne, powtarzalne i niezawodne uszczelnianie przy możliwie najniższych kosztach utrzymania dzięki wysokiej niezawodności i niskim kosztom konserwacji.

Dostępne na rynku zgrzewarki indukcyjne dla nakrętek są zaprojektowane w taki sposób, aby zapewnić najnowocześniejszą technologię przy możliwie najniższym koszcie użytkowania gwarantowanym przez wysoki poziom niezawodności, niskie opłaty związane z konserwacją i zredukowane koszty ogólne. W ofercie dostawców można znaleźć zgrzewarki dopasowane do indywidualnych potrzeb – przeznaczone do zgrzewania małych lub dużych ilości produktów. Na wybór uszczelniacza wpływa kilka czynników między innymi wielkość produkcji i prędkość linii, produkt, jego pojemnik, rozmiar, kształt i wysokość nakrętki oraz zastosowana folia indukcyjna. Oferowanych jest wiele różnych wariantów płaskich, tunelowych i uniwersalnych cewek indukcyjnych, tak aby dopasować idealną cewkę dla każdego rozmiaru i rodzaju pojemnika oraz nakrętki. Zapewnia to bardzo dobre i spójne uszczelnienia, na przykład w zakresie od 15 do 150 mm.

Zgrzewarki dostępne z solidnym i w pełni regulowanym stojakiem ze stali nierdzewnej (odpowiednim do żywności i środowisk sterylnych) ustawiane są nad linią i poza zasilaniem elektrycznym nie wymagają żadnego połączenia. Urządzenia oferują korzyści w postaci wysokiej jakości uszczelniania indukcyjnego w operacjach rozruchowych produkcji, weryfikacji produktów oraz możliwości stosowania krótkich partii produkcyjnych. Ważne, aby zgrzewarki w sposób niezawodny zapewniały powtarzalne uszczelnianie indukcyjne oraz zaawansowane funkcje wspierające jakość. Do takich wspierających jakość funkcji zaliczane są na przykład liczniki partii i wskaźniki braku folii, które zwykle występują tylko w maszynach integrowanych z linią produkcyjną. Cewki specjalnej konstrukcji ułatwiają uszczelnianie szerokiej gamy nakrętek, w tym nakrętek płaskich, dyspenserów sosów i nakrętek stożkowych o różnych średnicach. Inne urządzenia do obsługi ręcznej uszczelniają tylko nakrętki płaskie – zgodnie z opisem producenta praktycznie nie wymagają konserwacji i uszczelniają bez przerw i usterek przez wiele lat.

Energia indukcji elektromagnetycznej wytwarzana przez indukcyjne uszczelniacze nakrętek jest ekranowana tak, aby zapobiegać wydostawaniu się energii indukcyjnej poza szyjkę uszczelnianego pojemnika. Indukcyjne urządzenia zgrzewające są wyposażone w zasilacze oddzielnie od głowicy uszczelniającej. Dzięki takiemu rozwiązaniu można taką głowicę wymienić, aby szybko i łatwo uszczelniać w różnych zastosowaniach. Jak się okazuje, w przypadku tanich rozwiązań z importu stosunkowo rzadko istnieje opcja wymiennych cewek dla różnych zastosowań, toteż w momencie zmian parametrów produkcji uszczelniacz okazuje się być przestarzały. Bez względu na to, czy pod głowicą uszczelniającą znajduje się pojedynczy produkt, czy cała linia, jakość techniczna w przypadku taniego rozwiązania z importu nie daje tak niezawodnych wyników. Jakość uszczelnienia nie zawsze jest zadowalająca.

Kolejnym urządzeniem jest zgrzewarka ciśnieniowa, pozwalająca zwiększyć prędkość produkcji i obniżyć koszty energii. Zgrzewarka ciśnieniowa ma zapewnić skuteczne uszczelnienie zarówno pojemników z niezakręcanymi kapslami, jak i pojemników bez nakrętki. Producenci podają, że zazwyczaj uszczelnienie pasem docisku stosuje się w celu zastąpienia uszczelnienia termicznego lub w celu skrócenia czasu pobytu produktu w uszczelnieniu termicznym. A uszczelnianie termiczne jest z kolei powolnym i kosztownym procesem wymagającym częstej konserwacji. Dodanie do linii uszczelniacza indukcyjnego pozwala zwiększyć prędkość produkcji i zmniejszyć koszty energii. Uszczelki są umieszczane na pojemnikach bez nakrętki lub znajdują się w nakrętce. Pojemnik z pokrywą kierowany jest następnie przez indukcyjny tunel grzewczy, w którym następuje docisk zacisku na pokrywie lub folii za pomocą niemetalowej taśmy recyrkulacyjnej. Taki sposób konstrukcji automatycznie uwzględnia zmiany składników i tolerancji, takie jak zmiany wysokości butelki, napełnienia produktem, prędkości linii i umiejscowienia środka butelek. Górny docisk jest utrzymywany po początkowym zwolnieniu z podgrzewającego pola indukcyjnego. Uszczelnianie indukcyjne jest najczęściej wykorzystywaną metodą umieszczania wkładki na niezakręcanych kapslach lub pojemnikach bez nakrętki. Termiczna „płyta grzejna” aplikuje nacisk, nakładając plastik lub folię z tworzywa sztucznego na pojemnik, i topi warstwę na dolnej powierzchni, tworząc uszczelnienie. „Płyta grzejna” potrzebuje czasu na rozgrzanie – a także na ochłodzenie w sytuacji, gdy wymagana jest konserwacja. Proces generuje stosunkowo wysokie koszty energii, podnosi temperaturę otoczenia i może być potencjalnie niebezpieczny dla operatora. W przeciwieństwie do zgrzewarki indukcyjnej termiczna „płyta grzejna” nie posiada zakresów tolerancji wysokości i kształtów, dlatego też pojemniki „niestandardowe” mogą pozostać nieuszczelnione lub uszczelnione niedokładnie, generując tym samym odpady i straty. W przypadku wycieku czyszczenie jest trudne, ponieważ wycieki często się „zapiekają”. Takie utwardzenie wycieku często wymaga wyłączenia, chłodzenia i czyszczenia, powodując znaczne zmniejszenie wydajności produkcji. Przez długie lata producenci stosowali uszczelnianie termiczne, gdyż uznawali je za niezawodną metodę. Jak wskazują producenci, to uszczelnianie indukcyjne jest szybsze i bardziej energooszczędne, co zmniejsza koszt jednostkowy uszczelnionego produktu. Uszczelnianie indukcyjne zapewnia wiele korzyści w porównaniu do uszczelniania termicznego. Tworzy w 100% hermetyczne zamknięcie, jest bezpieczniejsze i łatwiejsze w użyciu i instalacji, a co więcej zużywa ułamek energii potrzebnej w uszczelnianiu termicznym. Jest też bardziej tolerancyjne w stosunku do wariancji wysokości butelki i nietypowości szyjki, ponadto nie wymaga praktycznie żadnej konserwacji, a wytrzymałość uszczelnienia łatwo jest zweryfikować. Kolejną zaletą jest fakt, że nie powoduje wzrostu temperatury otoczenia oraz zapewnia większe bezpieczeństwo operatora.

Uszczelnianie lub inaczej zgrzewanie indukcyjne jest stosunkowo prostym procesem. Pojemnik jest napełniany, założona zostaje nakrętka z foliowym wkładem. Zabezpieczony nakrętką pojemnik przemieszcza się następnie pod zgrzewarką indukcyjną, gdzie kontrolowane pole elektromagnetyczne przenosi energię na folię w nakrętce, wytwarzając ciepło. Powoduje to stopienie materiału uszczelniającego, czyli wkładu foliowego. Gdy uszczelniacz stygnie, wkład przywiera do otworu pojemnika – proces ten znany jest jako uszczelnianie hermetyczne.

Uszczelnienie indukcyjne to także bardzo dobre zabezpieczenie przed fałszerstwem – nienaruszona folia to dla klientów dowód na to, że produkt nie był modyfikowany. Jest to szczególnie ważne w przemyśle farmaceutycznym, dla którego podrabiane leki stanowią coraz większy problem. W odpowiedzi na coraz bardziej wyszukane metody fałszowania produktów wprowadza się coraz bardziej zaawansowane zabezpieczenia dla uszczelnień indukcyjnych, takie jak folie wytrawiane lub wytłaczane, farby zmiennooptyczne, mikrodruk, kody nadrukowywane lub elektroniczne czy niestandardowe kolory i farby. Kolejną wartą uwagi zaletą jest przedłużenie terminu przydatności, ponieważ wkłady indukcyjne działają jak hermetyczne uszczelnienie, które zapobiega utlenianiu oraz przedostawaniu się wilgoci do środka pojemnika. W niektórych przypadkach klienci byli w stanie przedłużyć termin trwałości swoich produktów nawet do 12 tygodni. Nie sposób nie wspomnieć o zwiększonej wydajności, gdyż w porównaniu z innymi metodami uszczelniania zgrzewanie indukcyjne jest często polecane przez użytkowników ze względu na to, że pozwala zwiększyć wydajność. Maszyny zgrzewające indukcyjnie są w stanie pracować z dużą prędkością i pozwalają na wyeliminowanie potrzeby bezpośredniego kontaktu z produktem. Można je natychmiast uruchomić i rozpocząć pracę, a to zapewnia oszczędność czasu, którego nie traci się na rozgrzewanie i schładzanie urządzenia – czyli inaczej niż w przypadku zgrzewania termicznego, gdzie wymagane jest utrzymanie odpowiedniej temperatury uszczelniania. W procesie zgrzewania indukcyjnego nagrzewany jest tylko foliowy wkład. Kompaktowa budowa współczesnych zgrzewarek indukcyjnych chłodzonych powietrzem pozwala również na ich przenoszenie pomiędzy liniami produkcyjnymi – wystarczy je przewieźć i ustawić nad odpowiednim fragmentem przenośnika. W wyniku tego nie marnotrawi się czasu, zaś produkcja może być kontynuowana bez żadnych przeszkód. Ważne jest, aby zgrzewarki indukcyjne były tak zaprojektowane, aby można było stosować w nich wymienne głowice zgrzewające, co umożliwia ich wykorzystanie na różnych liniach produkcyjnych. Zgrzewanie indukcyjne może być wykorzystywane do uszczelniania produktów. Ta technologia wykorzystywana jest w procesach zgrzewania indukcyjnego, gwarantując hermetyczne uszczelnienie, które może wytrzymać znaczne ciśnienie. Ponadto dochodzi do zapobiegania wyciekom, co daje kontrolę nad produktem. Uzyskuje się pewność, że produkt nie wycieknie podczas magazynowania i transportu. Kolejnym pozytywnym aspektem jest zachowanie świeżości produktu. Ze względu na to, że wkłady indukcyjne działają jak hermetyczne uszczelnienie, zapobiegają utlenianiu oraz przedostawaniu się wilgoci do środka pojemnika, gwarantując tym samym świeżość. Następną zaletą jest zabezpieczenie przed otwarciem opakowania – zgrzewy indukcyjne mogą wskazać konsumentowi na wcześniejszą próbę otwarcia opakowania, ponieważ aby dostać się do produktu, folia musi zostać zdjęta lub zniszczona. Jest to szczególnie ważne w kontekście bezpieczeństwa oraz zadowolenia konsumentów. Dzięki temu, że folia pozostaje nienaruszona, konsument wie, że nikt nie próbował otwierać produktu i może być pewny jego autentyczności oraz składu.

Oszczędność finansowa jest jednym z głównych powodów, dla których producenci poszukują kolejnych rozwiązań celem usprawnienia produkcji. Co więcej: redukcji ulegają koszty związane ze zwrotami nieszczelnych produktów, wydłużony zostaje termin trwałości, zmniejsza się ilość prac konserwacyjnych, a czasy przestojów stają się krótsze. Redukcji ulega także ilość materiałów potrzebnych do wytworzenia i zamknięcia pojemnika. W porównaniu z innymi metodami, takimi jak zgrzewanie termiczne, zgrzewarka indukcyjna może zapewnić niezawodne i bezpieczne uszczelnienie, które nie wymaga dotykania pojemników, gdyż kontakt elementów zgrzewarki z pojemnikami jest po prostu zbędny. Ma to swoje głębsze znaczenie ze względu na to, że urządzenia nie wymagają regularnego czyszczenia jak w przypadku zgrzewania termicznego.

Dopasowanie projektu cewki indukcyjnej do rozmiaru i kształtu butelki oraz nakrętki jest niezbędne dla niezawodnego uszczelnienia. Firmy oferują szeroki wybór cewek indukcyjnych i głowic zgrzewających. Uszczelniane są nakrętki o średnicy od 15 do 150 mm, także te o nietypowych kształtach i rozmiarach.

Dlaczego warto uszczelniać indukcyjnie produkty mleczarskie? Przemysł mleczarski borykał się z poważnym problemem – mleko wyciekało z plastikowych butelek, co prowadziło do oczywistego niezadowolenia sporej liczby klientów. Oprócz szkód wyrządzanych renomie przedsiębiorstw produkcyjnych i ich markom z powodu kosztów poniesionych za zwroty uszczupleniu w takim wypadku ulegają także zyski producentów, a zgrzewanie indukcyjne rozwiązuje problem dzięki dodaniu prostego kawałka folii. Coraz więcej producentów z branży mleczarskiej zaczyna zgrzewać opakowania indukcyjnie, a sama technologia zgrzewania indukcyjnego rozprzestrzeniła się na kolejne gałęzie przemysłu nabiałowego, w tym na producentów świeżego i smakowego mleka UHT, śmietan oraz jogurtów zwykłych i pitnych. Oprócz zapewnienia odpowiedniej szczelności innym ważnym powodem popularności zgrzewania indukcyjnego w przemyśle mleczarskim jest zabezpieczenie przed drobnoustrojami, które pozwala wydłużyć terminy przydatności produktów. Jest to bardzo istotny aspekt. Dodatkowe zabezpieczenie w postaci folii ułatwia również transport, ponieważ produkt jest uodporniony na zmiany temperatur oraz niewłaściwe sposoby obchodzenia się z nim, dzięki czemu może być transportowany znacznie dalej i znacznie dłużej. Materiał do uszczelniania indukcyjnego to folia aluminiowa pokryta polimerem, a w niektórych przypadkach łączona jeszcze z drugiej strony z warstwą uszczelki tekturowej za pomocą wosku. Folia ta jest następnie umieszczana wewnątrz zakrętki. Pojemnik jest napełniany i zakręcany bądź zaciskany za pomocą standardowych urządzeń. Folia zainstalowana wstępnie w nakrętce jest przenoszona i dociskana do krawędzi szyjki butelki automatycznie wraz z zakrętką. Folie mogą być zrywalne z patką dla ułatwienia otwarcia, zaś siła wymagana do otwarcia może być odpowiednio dostosowana. Następnie pojemnik przechodzi pod głowicą indukcyjną, a pole elektromagnetyczne wytwarza niską temperaturę grzania wewnątrz warstwy folii. Wystarcza to do stopienia zarówno powłoki polimerowej, jak i wiązania wosku. Natychmiast gdy pojemnik opuszcza obszar pola elektromagnetycznego, polimer twardnieje, tworząc elastyczne, ale hermetyczne uszczelnienie pomiędzy folią i szyjką pojemnika. Chroni to produkt przed kradzieżą, podrabianiem, wilgocią, utlenianiem, zapewnia szczelność i przedłuża trwałość.

Podsumowując, korzyści wynikające ze stosowania indukcyjnego uszczelniania pojemników za pomocą folii są następujące: zgrzewanie przebiega w niskiej temperaturze, nie powodując nagrzania produktu, tworzone jest hermetyczne, szczelne połączenie zapobiegające wyciekom płynów i utlenianiu produktu, produkt jest chroniony przed zanieczyszczeniem, koszt jednostkowy opakowania zostaje zredukowany, masa jednostkowa butelki zostaje zredukowana nawet o 3-7%, zaś masa zakrętki nawet do 50%. Metoda ta pozwala na wydłużenie trwałości produktu nawet o 12 tygodni (produkt można transportować na dłuższe odległości i lepiej smakuje po otwarciu), zabezpiecza produkty przed podrabianiem i nieupoważnioną ingerencją. Zapewnia także mniej odrzutów i zwrotów. Ponadto produkt końcowy zyskuje odporność na nacisk mechaniczny, zmiany ciśnienia atmosferycznego, wysokie i niskie temperatury, działanie wilgoci i cząstek stałych oraz uszkodzenia przez wibracje. Samą folię zabezpieczającą zrywa się łatwo. Można nanosić ją na produkty gorące, zimne i o temperaturze pokojowej, produkty spożywcze z mlekiem, z wodą, produkty suche, produkty farmaceutyczne, butelki i słoiki praktycznie wszystkich produktów. W przeciwieństwie do uszczelniania klejowego daje pewność, że klej nie przedostanie się do butelki. Technologia zgrzewania indukcyjnego oferuje rozwiązanie, które jest przyjaźniejsze środowisku w porównaniu z innymi systemami uszczelniającymi, na przykład metodą przewodnościową, ze względu na to, że pozwala zużyć mniej energii. Po przejściu na metodę zgrzewania indukcyjnego wielu producentów jest również w stanie zmniejszyć grubość folii oraz ilość plastiku potrzebnego do wytworzenia zamknięcia i pojemnika, sprawiając, że taka opcja staje się znacznie bardziej przyjazna środowisku.