Utrzymanie ruchu w zakładzie

Zapewnienie ciągłości pracy maszyn to przede wszystkim odpowiednie wyposażenie pozwalające na szybką diagnostykę usterek. Właściwą metodę diagnostyczną dobiera się w zależności od maszyn i urządzeń. Na przykład specjalne metody wykrywania usterek wykorzystuje się przy diagnostyce silników elektrycznych i generatorów, a także kabli i przewodów elektrycznych. Utrzymanie ruchu w zakładach mleczarskich od zawsze było związane z nieustanną adaptacją wymogów. Wszystkie te warunki mają za zadanie zapewnić kompleksowe podejście do zagadnień nieprzerwanej sprawności maszyn, bezpostojowej pracy i procesów. Przekształcenia dotyczą zarówno kadr pracowniczych, jak i technologii wytwarzania, które zwiększają wymagany zakres kompetencji.

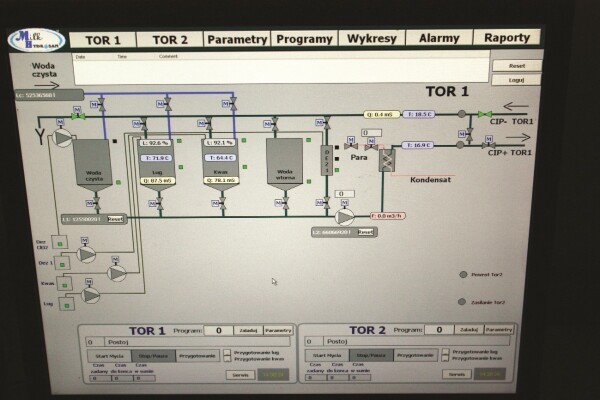

Dział utrzymania ruchu stanowi jedną z najważniejszych sekcji w dobrze zarządzanej firmie. Wynika to z długofalowego, bezpośredniego wpływu na zmniejszenie wydatków i zwiększenie przychodów przedsiębiorstwa. Sytuacje awaryjne w przedsiębiorstwach przemysłu spożywczego bywają na tyle złożone, że nie sposób przewidzieć wszystkich możliwych scenariuszy, tak aby odpowiednio wcześnie zaopatrzyć się we wszystkie niezbędne części oraz komponenty wymagane do przywrócenia procesu produkcyjnego. Ponadto zakłady produkcyjne nie dysponują odpowiednio dużym magazynem części zamiennych czy też nie są zainteresowane przeznaczaniem dodatkowych środków na zapasowe części. Co więcej, nowoczesne przyrządy dostarczają dodatkowych informacji na temat procesu. Pomiary przepływu, poziomu, ciśnienia czy temperatury są obecnie standardem. Ponadto można mierzyć parametry procesowe oraz jakościowe, które wcześniej były wyliczane jedynie poprzez laboratoria. Tak duża liczba różnych danych pomiarowych pozwala na uzyskanie jeszcze lepszej kontroli nad procesem produkcyjnym. Ważne jest, aby dostawcy rozwiązań dysponowali dużym zasobem części zamiennych, które będą w stanie niezwłocznie dostarczyć do klienta, efektywnie minimalizując tym samym czas przestoju produkcji.

Zbudowanie wysokiego poziomu technicznego w dziale utrzymania ruchu to długofalowy proces, poświęcenie wymaganego czasu temu działowi skłania część przedsiębiorców do poszukiwania podwykonawców, którym będzie można zaufać i powierzyć wykonanie zleconych zadań. Sprostanie potrzebom dynamicznego rynku również stanowi nie lada wyzwanie. Zagwarantowanie szybkiej reakcji na zgłoszenie, szeroki zakres usług serwisowych, ukierunkowana automatyka przemysłowa czy kompleksowa diagnostyka to obszary zainteresowań przedsiębiorstw i działów zajmujących się utrzymaniem ruchu.

W przemyśle spożywczym nie należy zapominać o zapobieganiu skażeniom mikrobiologicznym. Systemy monitorujące czas pracy maszyn i linii produkcyjnych to niezwykle pomocne rozwiązania wspierające operatorów w codziennej pracy. Takie systemy pomagają przeprowadzać analizę efektywności zakładów produkcyjnych, pomagają operatorom w pomiarze różnych wskaźników, które należy raportować celem zapewnienia najwyższych standardów produkcji. Nieustannie trwają prace nad dostarczaniem nowych usług, urządzeń, które mają na celu zwiększenie niezawodności pracy instalacji, zwiększenie efektywności i obniżenie kosztów operacyjnych.

Dużym zainteresowaniem cieszą się wciąż rozwijane rozwiązania – systemy monitorowania stanu urządzeń. Monitorowanie urządzeń to nic innego jak zbieranie informacji, które ze względu na swoje strategiczne znaczenie dla procesu pozwalają na uniknięcie potencjalnych awarii. Dzięki temu można ograniczyć koszty operacyjne. Pożądany jest software, który pozwala w sposób efektywny zarządzać maszynami, budynkami, pracownikami i magazynem. Oprogramowanie tego typu rejestruje czynności serwisowe, aby w razie awarii automatycznie powiadomić pracowników, proponując czynności, które należy podjąć. Coraz więcej programów umożliwia ewidencję maszyn i podział ich na kategorie oraz organizowanie w linie produkcyjne, umożliwiając tym samym zarządzanie parkiem maszynowym przedsiębiorstwa. Ponadto programy ułatwiają zarządzanie magazynem poprzez prowadzenie ewidencji materiałów eksploatacyjnych. Ułatwia to kontrolowanie dostępności i monitorowanie stanów magazynowych. Pozwala to kontrolować rozchody części w ramach realizacji zleceń serwisowych. W systemach tych można prowadzić ewidencję maszyn, planować dla nich przeglądy, rejestrować zdarzenia (tj. awarie, remonty, naprawy) czy zarządzać personelem służb utrzymania ruchu i ich harmonogramem pracy. Możliwe jest także generowanie zlecenia napraw, przeglądów itp., a także ewidencjonowanie zużytych do tego celu materiałów eksploatacyjnych. Wszelkie zgłoszenia awarii mogą być rejestrowane, a system automatycznie powiadomi o tym pracowników odpowiedzialnych za dany obiekt. Systemy usprawniają pełną obsługę magazynu części, dostaw, wydań do zleceń serwisowych czy inwentaryzacji. Przeznaczone dla działów utrzymania ruchu oprogramowanie umożliwia prowadzenie ewidencji pracy wykonanej przez maszynę, a także planowanie przeglądów z uwzględnieniem stanu liczników.

Rozwój przemysłu związany jest z rozpowszechnieniem się systemu zarządzania jakością opartego na wytycznych normy ISO 9001. Posiadanie przez przedsiębiorstwo certyfikatu potwierdzającego zarządzanie w tym obszarze stało się standardem, a niekiedy wręcz wymogiem stawianym przez klientów. Ujęcie organizacji jako zbioru powiązanych procesów umożliwiło zobrazowanie oraz poprawę efektywności zarządzania wraz z pożądaną minimalizacją kosztów. Norma ISO 9001 wprowadza standardy we wszystkich obszarach funkcjonowania przedsiębiorstwa zasługujące na szczególną uwagę, wskazując na monitorowanie i pomiary.

Ogólnie rzecz ujmując, aby zapewnić zgodność z wymaganiami, należy prowadzić ewidencję wyposażenia pomiarowego (karty, arkusze, aplikacje), ustalić wymagania odnośnie do wyposażenia, ustalić harmonogram wzorcowania/sprawdzenia, wzorcować w ustalonych odstępach czasu, czyli przestrzegać ustalonego harmonogramu, weryfikować, adiustować i naprawiać, a jeżeli to konieczne – utrzymywać zapisy z prowadzonych działań. Właściwe zarządzanie rozbudowanym parkiem przyrządów pomiarowych, liczącym często kilkaset (a nawet kilka tysięcy) sztuk, jest stosunkowo trudne. Trudności narastają szczególnie w sytuacji, gdy należy bezwzględnie przestrzegać terminów wzorcowania oraz nadzorować ich stan techniczny i bieżącą lokalizację. Czy zatem jedynym wyjściem dla organizacji, aby zachować pełną zgodność z systemem, pozostaje zaangażowanie znacznych zasobów zarówno finansowych, jak i kadrowych? Warto poszukać rozwiązań umożliwiających zarządzanie wyposażeniem pomiarowym w prosty i skuteczny sposób. Najważniejsze elementy programów pozwalają całkowicie uniezależnić się od papierowych dokumentów bądź w prosty sposób dołączać skany lub drukować raporty i widoki bezpośrednio z aplikacji, aby wygodnie i skutecznie nadzorować przyrządy pomiarowe w każdym przedsiębiorstwie, niezależnie od profilu działalności, posiadanego systemu zarządzania czy rodzaju użytkowanych narzędzi. Programy umożliwiają weryfikację oraz poprawę systemów pomiarowych, a także pozwalają wykonać statystyczną kontrolę procesu. Ponadto umożliwiają wykorzystanie statystyk i danych z procesu w celu weryfikacji odchylenia od założonych standardów. Analiza poziomu stabilności procesu przeprowadzana może być za pomocą narzędzi takich jak: histogram, diagram Pareto, karty kontrolne czy diagramy przebiegu procesu. Programy pozwalają na rejestrowanie kart maszyn w przeznaczonej do tego celu ewidencji, tworzenie zgłoszeń awarii oraz przekształcanie ich do postaci zleceń wewnętrznych bądź wykonywanych przez zewnętrznego kontrahenta. Moduły zawierają także statystykę terminowości wykonywania działań na maszynach oraz statystykę przedstawiającą czas awarii maszyn.