Mycie: Procedury mycia w mleczarstwie

Nowoczesne metody produkcji i przetwarzania żywności opierają się na stosowaniu różnych technologii, w tym procesów mycia i dezynfekcji. Po skończonym procesie technologicznym konieczne jest przeprowadzanie procesów mycia i dezynfekcji wszelkich wykorzystywanych maszyn i urządzeń biorących w nim udział. Procesy te mają na celu jednoczesne zapewnienie i utrzymanie bezpieczeństwa oraz niezmienionej jakości produktu. W przemyśle spożywczym techniki mycia są ciągle udoskonalane, a samo projektowanie systemów mycia powinno zaczynać się już na etapie projektowania struktury samego zakładu produkcyjnego. Konieczne jest również jej uaktualniane wraz ze zmieniającymi się technologiami i rozwojem produktów.

Zanieczyszczenia w produkcji mleczarskiej

Mycie i dezynfekcja maszyn oraz urządzeń to czynności niezbędne do skutecznego zapobiegania zagrożeniom zdrowotnym związanym z żywnością. Proces ten zapewnia higieniczne warunki produkcji oraz czyste i bezpieczne warunki pracy. W trakcie procesu produkcyjnego wykorzystywane surowce, produkty i półprodukty mają bezpośredni kontakt w powierzchniami roboczymi maszyn i urządzeń, a część z nich wraz z obecną mikroflorą osadza się na ich powierzchni. Zwłaszcza w przemyśle mleczarskim, w którym surowce i produkty często charakteryzują się bogatą mikroflorą, wszelkie pozostałości muszą zostać dokładnie usunięte po procesie produkcyjnym. Wszelkie pozostałości poprodukcyjne stanowią podstawę dla rozwoju drobnoustrojów, a w niektórych przypadkach mogą też stać się źródłem skażenia przetwarzanych w kolejnym cyklu produkcyjnym partii produktu.

Zanieczyszczenie mikrobiologiczne może niekorzystnie wpływać na jakość, funkcjonalność i bezpieczeństwo wytwarzanych produktów. W operacjach przetwarzania mleka poza obecnością w surowcu, większość bakterii jest związana z powierzchniami. W przemyśle mleczarskim jednym z głównych źródłem zakażeń mogą być powstające w maszynach i urządzeniach produkcyjnych biofilmy.

W warstwie biofilmu znajdują się komórki bakteryjne, które są nawet 1000 razy bardziej odporne na działanie środków dezynfekujących niż komórki w stanie wolnym. Biofilmy mogą powodować skażenie produktów spożywczych, co przyczynia się do skrócenia przydatności do spożycia, psucia się żywności, a nawet infekcji konsumenckich. Są one nie tylko potencjalnym źródłem zanieczyszczenia, ale mogą również zwiększać szybkość korozji, zmniejszać przenoszenie ciepła i zwiększać opór tarcia płynu.

Biofilm to złożone struktury mikrobiologiczne, otoczone warstwą śluzu i formujące się na powierzchni maszyn i urządzeń. Zawierają polisacharydy, białka i DNA, a także pozostałości mleka, zwłaszcza w postaci białek i składników mineralnych (np. wapnia). Społeczność biofilmu może obejmować jeden lub wiele gatunków bakterii i tworzyć jednowarstwowe lub trójwymiarowe struktury.

Biofilmy bakteryjne stały się poważnym problemem w produkcji mleczarskiej głównie ze względu na tendencje do wydłużania serii produkcyjnych, stosowania złożonego sprzętu, automatyzacji zakładów i coraz bardziej rygorystycznych wymagań mikrobiologicznych. Do bakterii najczęściej izolowanych z biofilmów na powierzchniach mleczarskich należą Pseudomonas spp. i Streptococcus spp.

Streptococcus ssp. tworzą głównie jednogatunkowe biofilmy na płytach wymienników ciepła w dolnej części sekcji pasteryzatorów, zaś Pseudomonas spp. częściej wytwarzają wielogatunkowe biofilmy na ściankach wymienników schładzających mleko lub rurociągów przed obróbką cieplną. Bakterie z rodzaju Pseudomonas są obecnie jednymi z najważniejszych drobnoustrojów, które mogą ograniczać okres przydatności do spożycia mleka pasteryzowanego, przechowywanego w warunkach chłodniczych. Wiele z nich wytwarza termooporne enzymy, które przyczyniają się do psucia się mleka. Co więcej, enzymy te mogą pozostawać aktywne nawet po obróbce termicznej, która niszczy organizmy je produkujące. Z tego względu usuwanie biofilmów stanowi bardzo ważny element procesów mycia i dezynfekcji w produkcji mleczarskiej.

Procesy mycia

Mycie jest to zabieg polegający na dokładnym usuwaniu zabrudzeń z powierzchni poddanych temu procesowi, zwykle przy użyciu środków fizycznych tj. szczotkowanie, płukanie, wysokie ciśnienie, niskie ciśnienie, czy też stosowanie środków chemicznych. Mycie maszyn i urządzeń ma na celu ustalenie odpowiedniego standardu higieny produkcji, a tym samym zapewnienie odpowiedniej jakości produktów. Po procesie mycia przeprowadza się dodatkowo proces dezynfekcji, który polega na eliminacji niepożądanych drobnoustrojów powodujących psucie się produktów spożywczych lub zaburzających prawidłowy przebieg procesu technologicznego. Proces dezynfekcji niszczy pozostałości mikroorganizmów po procesie mycia.

Dawniej czyszczeniem sprzętu w zakładach mleczarskich zajmowali się pracownicy, którzy musieli zdemontować sprzęt, a nawet wejść do zbiorników, aby dotrzeć do wszystkich obszarów, które wymagały czyszczenia. Produkty były często infekowane przez nieodpowiednio wyczyszczony sprzęt. Obecnie mycie odbywa się w głównej mierze w sposób automatyczny, w systemie sterowania ręcznego lub automatycznego. Procesy mycia i dezynfekcji w zakładach mleczarskich wykonywane są zazwyczaj w nocy, pomiędzy ostatnią a pierwszą zmianą. Procesy te składają się na 5 głównych etapów:

- wstępne płukanie – stosowane w celu usunięcia większych fragmentów produktu z powierzchni i osadów luźno przyczepionych do powierzchni. Proces ten umożliwia zapewnienie odpowiednich warunków mycia, ograniczenie rozcieńczenia płynów myjących i ograniczenie reakcji środków myjących ze składnikami produktu.

- procedura mycia – usuwanie zabrudzeń i pozostałości po procesie produkcyjnym z powierzchni maszyn i urządzeń.

- płukanie stosowane w celu usunięcia pozostałości wcześniej wykorzystywanych środków chemicznych, oderwanie warstwy brudu i biofilmu, odsłonięcie pozostałości biofilmu.

- dezynfekcja – przenikanie środków dezynfekujących do pozostałości biofilmu i inaktywacja mikroorganizmów. Dezynfekcję można przeprowadzić tylko na dokładnie umytych powierzchniach, stosując preparaty na bazie różnego rodzaju substancji aktywnych.

- płukanie końcowe.

Wykonywane z wykorzystaniem wody pitnej o wysokiej jakości, w celu zapobiegania możliwości wtórnego skażenia umytych i zdezynfekowanych powierzchni.

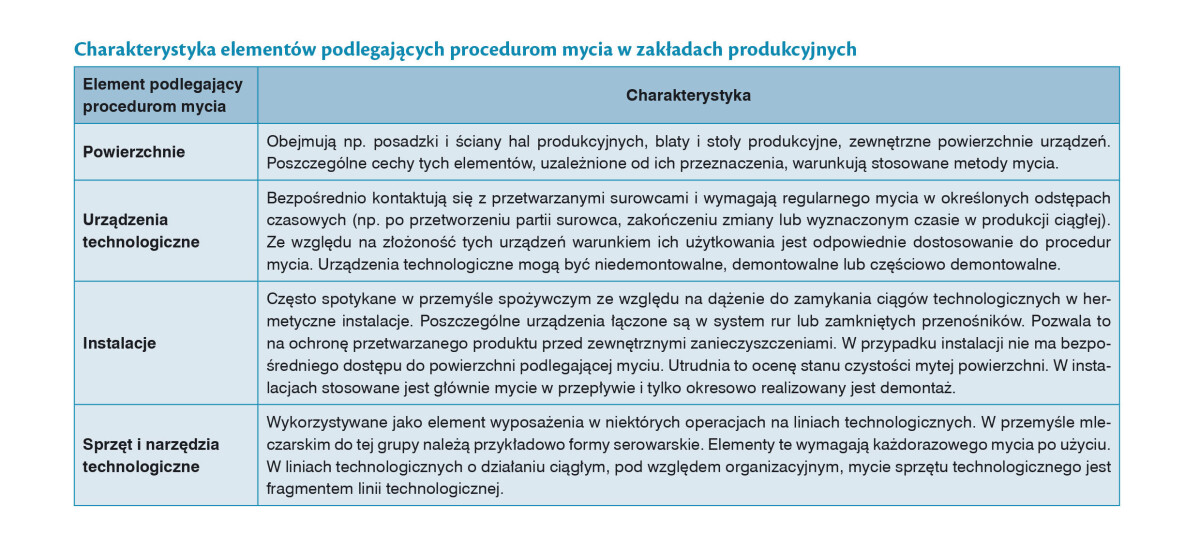

W zakładach produkcyjnych myciu podlegają powierzchnie, urządzenia technologiczne, instalacje, a także sprzęt i narzędzia technologiczne. Ich krótką charakterystykę przedstawiono w tabeli.

W procesie mycia uwzględnia się oddziaływanie czterech podstawowych czynników: mechanicznych, chemicznych, temperatury i czasu. Oddziaływanie mechaniczne polega na zeskrobywaniu, ocieraniu, uderzaniu strumieniem cieczy lub intensywnym jej przepływie. Oddziaływanie chemiczne polega na oddziaływaniu cieczy jako rozpuszczalnika, a także działaniu związków chemicznych alkalicznych (zasadowych) i kwaśnych na zabrudzenia. Temperatura i czas są naturalnymi parametrami charakteryzującymi otoczenie i warunki mycia.

W procesie mycia bardzo istotny jest rodzaj i charakterystyka mytej powierzchni. Prawodawstwo europejskie zawiera surowe przepisy dotyczące materiałów mających kontakt z żywnością i przetwórstwem mleka, przez co wymaga zastosowania materiałów higienicznych odpornych na korozję w środowisku alkalicznym i/lub kwaśnym. W związku z tym przemysł mleczarski stosuje głównie stal nierdzewną na prawie wszystkich etapach łańcucha produkcyjnego. Stal nierdzewna jest stosowana ze względu na to, że jest obojętna na środki chemiczne, nie wpływa na smak produktów, jest łatwa w czyszczeniu i trwała.

Środki chemiczne

Zanieczyszczenia poprodukcyjne mają różny charakter i stanowią mieszaninę związków organicznych i mineralnych. Proces mycia łączy w sobie oddziaływanie czynników fizycznych i chemicznych, które oddziałują na zanieczyszczenia powierzchni roboczych, również w postaci biofilmów. Procesy fizyczne obejmują oddziaływanie mechaniczne (m.in. szorowanie, skrobanie), oddziaływanie cieplne (gorąca woda lub powietrze), a także oddziaływanie wysokim ciśnieniem (mycie wysokociśnieniowe), czy różnego rodzaju alternatywnymi środkami (np. promieniowanie UV, ultradźwięki). W celu uzyskania powierzchni czystych fizycznie i mikrobiologicznie konieczne jest również stosowanie substancji o różnym charakterze chemicznym lub ich mieszanin.

Oferowane na rynku środki myjące i myjąco-dezynfekujące najczęściej bazują na kilku substancjach aktywnych. Dobór detergentów i środków dezynfekujących w przemyśle mleczarskim zależy od skuteczności, bezpieczeństwa i zdolności do spłukiwania środka oraz od tego, czy jest żrący i czy wpływa na walory sensoryczne przetwarzanych produktów. Na rynku dostępnych jest wiele środków chemicznych do mycia i dezynfekcji powierzchni dozwolonych do kontaktu z żywnością. Jednak środki te należy dobierać odpowiednio do potrzeb, biorąc pod uwagę rodzaj i ilość zanieczyszczeń. Najczęściej w przemyśle stosowane jest mycie wielostopniowe, które uwzględnia wykorzystanie środków alkalicznych oraz kwaśnych, oddzielonych od siebie płukaniem.

Do najczęściej stosowanych środków alkalicznych należą różnego rodzaju wodorotlenki (głównie wodorotlenek sodu), które oddziałują na zanieczyszczenia białkowe i tłuszczowe. Środki kwaśne bazują głównie na różnego rodzaju kwasach (głównie na bazie kwasu azotowego i fosforowego) i są wykorzystywane do usuwania zanieczyszczeń mineralnych, np. kamienia kotłowego, a także do zobojętniania środków zasadowych. Dodatkowo środki myjące zawierają środki powierzchniowo czynne, które są w stanie usuwać silne zanieczyszczenia tłuszczowe poprzez zmniejszanie napięcia powierzchniowego. Do zabrudzeń o złożonej strukturze fizykochemicznej i biologicznej stosować można również środki enzymatyczne. Mają one nieco opóźnione, ale skuteczne działanie m.in. w stosunku do biofilmów odpornych na standardowe środki chemiczne. Środki enzymatyczne używane są głównie do mycia form z tworzyw sztucznych w liniach serowarskich, membranowych układów filtracyjnych oraz w zamkniętych systemach mycia obiegowego linii produkcyjnych i urządzeń mających styczność z mlekiem surowym.

Istnieją również środki mycia jednostopniowego, które łączą ze sobą mycie alkaliczne, kwaśne i proces dezynfekcji w jeden proces mycia z pominięciem płukania międzyoperacyjnego. Mycie jednostopniowe może być wykorzystane w zakładach mleczarskich na etapie odbioru mleka i dla urządzeń i instalacji stosowanych do produktów zimnych, gdzie nie jest stosowana obróbka termiczna. Preparaty stosowane w myciu jednostopniowym zawierają m.in. fosforany, polifosforany, kwasy hydroksykarboksylowe, kwasy aminokarboksylowe oraz związki powierzchniowo czynne. W porównaniu do standardowego mycia wielostopniowego mycie jednostopniowe przynosi następujące korzyści:

- eliminacja w stacji mycia jednego zbiornika roztworu myjącego,

- mniejsze zużycie środków chemicznych,

- mniejsze zużycie energii,

- mniejsze obciążenie ścieków,

- skrócenie czasu mycia,

- zmniejszenie kosztów mycia,

- uproszczenie procedur i programów mycia w zakładzie.

Środki myjące często wykazują działanie bakteriobójcze, a więc już sam proces mycia niszczy większość mikroflory i biofilmu znajdujących się na mytych powierzchniach. Drobnoustroje, które przetrwały proces mycia, wymagają zniszczenia poprzez dodatkowy proces dezynfekcji.

Metody mycia

Techniki i metody mycia w zakładach produkcyjnych można podzielić na kilka sposobów, m.in. ze względu na:

- charakter działania środków myjących (mechaniczne, chemiczne, temperaturowe, czasowe);

- sposób oddziaływania na mytą powierzchnię (hydromechaniczne, ręczne);

- organizację procesu (jednorazowe, przepływowe, automatyczne);

- rodzaj stosowanego sprzętu (w systemie zamkniętym, w systemie otwartym).

Najważniejszy podział dotyczący rodzaju stosowanego sprzętu dzieli metody mycia na mycie w systemie CIP (mycie w miejscu – ang. Cleaning in Place), w systemie COP (mycie poza miejscem – Cleaning out Place). Mycie CIP przebiega bez konieczności demontażu mytego obiektu i realizowane jest mechanicznie w układach zautomatyzowanych, zaś myciu COP towarzyszy demontaż obiektu oraz mycie ręczne lub mechaniczne.

Mycie w systemie CIP

System CIP „czyszczenia na miejscu” jest dostosowany do różnych części zakładu produkcyjnego i został opracowany w celu osiągnięcia dobrych wyników w zakresie czyszczenia i higieny. Jest to mycie, w którym ciecz przepływa przez instalacje technologiczne bez konieczności jej demontażu. W rurociągach instalowane są zawory, które są odpowiednio programowane. Mogą być otwierane, zamykane w określonym momencie, a obieg płynów jest regulowany. Pompy umożliwiają automatyczną cyrkulację, mycie i płukanie.

System CIP służy do mycia i czyszczenia elementów technologicznych, np. zbiorników, pasteryzatorów, rurociągów, bez konieczności ich demontażu. System ten w dużym stopniu pozwala na zredukowanie biofilmu obecnego w instalacjach technologicznych. Przepływ płynu po powierzchniach sprzętu przy dużych prędkościach powoduje efekt tarcia mechanicznego, które uwalnia osady brudu. Dotyczy to przepływów w rurach, pompach, zaworach, separatorach itp.

Stosowanie systemów CIP niesie ze sobą wiele korzyści dla higieny urządzeń, maszyn i rurociągów mytych w zakładach mleczarskich, w tym:

- większe bezpieczeństwo (ograniczenie operacji ręcznych, usunięcie błędów czynnika ludzkiego, bezpieczeństwo pracy),

- wyższa jakość warunków sanitarnych (kontrola mycia odbywa się za pomocą panelu sterowania, a wyniki są powtarzalne),

- kontrolowanie kosztów (niższe koszty pracy, kontrolowane zużycie zasobów sanitarnych, wody i energii).

Proces mycia w systemie CIP musi być niezwykle dokładnie kontrolowany, ponieważ procedura odbywa się bez demontażu instalacji. W związku z tym trudno jest zweryfikować jakość mycia. Każdy proces musi doprowadzić powierzchnię do określonego stanu czystości. Aby zapewnić skuteczne CIP, sprzęt musi być podłączony do obwodu czyszczącego i musi być łatwy do czyszczenia. Wszystkie myte powierzchnie muszą być dostępne dla detergentów. Sprzęt i rurociągi nie powinny mieć zaślepek, do których detergenty nie mają dostępu lub przez które nie mogą przepływać. Maszyny i rury muszą być umieszczone tak, aby można je było łatwo opróżnić. Wszystkie miejsca, z których resztki wody po myciu nie będą mogły spłynąć, staną się miejscem rozwoju bakterii i spowodują poważne ryzyko skażenia produktu.

Programy CIP w mleczarniach różnią się w zależności od tego, czy obwody obejmują czyszczenie powierzchni grzewczych, czy nie. W związku z tym można je podzielić na programy, w skład których wchodzą pasteryzatory i inne urządzenia zawierające powierzchnie grzewcze, oraz programy, które obejmują zbiorniki do odbioru zimnego mleka pasteryzowanego z systemem rur. Główna różnica między tymi dwoma programami polega na tym, że cyrkulacja kwasu jest zawsze zawarta w pierwszym typie, aby usunąć osady białek i soli z powierzchni grzewczych.

Standardowa stacja CIP składa się z czterech zbiorników – z zimną wodą, kwasem, zasadą i parą wodną, a niektóre zawierają dodatkowy zbiornik ciepłej wody. W przemyśle mleczarskim systemy CIP zazwyczaj obejmują sekwencyjne stosowanie etapów mycia ługiem sodowym (wodorotlenek sodu) i kwasem (kwas azotowy) oraz środkami powierzchniowo czynnymi. W niektórych przypadkach do systemu CIP włączone są również środki dezynfekujące.

Mycie w cyklu zamkniętym CIP ułatwia wielokrotne stosowanie środków myjących. O wyborze procesu czyszczenia decyduje rodzaj i skład zabrudzeń oraz konstrukcja czyszczonego sprzętu. Stacja CIP podłączona do instalacji lub urządzenia technologicznego realizuje mycie według określonej procedury programowej, przetłaczając ciecze myjące przez przestrzenie robocze urządzeń i rur instalacji. Operator ma możliwość wyboru programu mycia. Można wybrać kompletne czyszczenie lub tylko konkretny etap czyszczenia. W systemie znajdują się czujniki do pomiaru poziomu, temperatury i stężenia płynów w każdym zbiorniku. Wszystkie sygnały z sond i pomp przekazywane są do komputera centralnego. Stacja CIP w zakładzie mleczarskim składa się z niezbędnego sprzętu do przechowywania, śledzenia i dystrybucji płynu czyszczącego do różnych obwodów.

Mycie w systemie COP

Systemy mycia COP przeznaczone są głównie do mycia mobilnych zbiorników, demontowalnych elementów urządzeń technologicznych oraz innego sprzętu pomocniczego w zakładach produkcyjnych. Mycie w tym systemie stosuje się w przypadku silnie zabrudzonych powierzchni i linii produkcyjnych zorganizowanych w sposób uniemożliwiający ich umycie za pomocą centralnej myjni. W systemie tym roztwory myjące są używane tylko raz i po zakończeniu procesu mycia są odprowadzane do kanalizacji.

W większości przypadków mycie w systemie COP polega na demontażu urządzeń, mechanicznym usunięciu pozostałości produktu i zabrudzeń, wypłukaniu umytych elementów i ich ponownemu montażowi. W trakcie mycia można stosować szczotki mechaniczne lub instalacje ciśnieniowe nanosząc pianę lub żel. Strumień cieczy uderzając w powierzchnię usuwa z niej zanieczyszczenia. Mycie strumieniem cieczy jest skuteczną metodą usuwania zanieczyszczeń mocno przywierających do powierzchni np. osadów kamienia kotłowego.

Mycie COP może przebiegać w sposób ręczny lub częściowo zautomatyzowany. System częściowo zautomatyzowany pozwala na znaczne ograniczenie ryzyka związanego z myciem ręcznym. Umożliwia to utrzymanie higieny procesu, zwiększając bezpieczeństwo w zakładzie produkcyjnym. W czyszczeniu ręcznym przeszkolony technik samodzielnie przeprowadza proces mycia. Czyszczenie ręczne może być niebezpieczne dla operatorów, ze względu na stosowanie silnych środków chemicznych.

W systemie COP powtarzalność procesu jest trudniejsza do uzyskania niż w systemie CIP ze względu na codzienne różnice w technice operatora i różnice między operatorami. Metoda ta jest również droższa ze względu na zwiększone wymagania dotyczące pracy i większe zużycie środków myjących. Ze względu na subiektywną ocenę wykonanej operacji mycia wymaga również dobrze zorganizowanej kontroli higieny produkcji. W związku z tym należy je stosować sporadycznie i tylko w tych przypadkach, gdy mycie w pełni zautomatyzowane nie daje oczekiwanych rezultatów. Może być stosowane do małych maszyn i urządzeń, których włączenie do systemu mycia automatycznego jest niemożliwe lub nieopłacalne.

Proces mycia jest niezwykle ważny dla zachowania wysokiej higieny produkcji. Istotne jest jego prawidłowe przeprowadzenie, ponieważ źle umyte powierzchnie są źródłem zanieczyszczenia dla surowców i produktów spożywczych.

Obecnie stosowane rozwiązania i systemy myjące pozwalają na uzyskanie bardzo wysokiej skuteczności mycia. Konieczny jest jednak odpowiedni dobór systemu mycia do potrzeb i możliwości zakładu produkcyjnego. Prawidłowo przeprowadzony proces mycia jest jednym z kluczowych środków dla otrzymania wysokiej jakości, bezpiecznego produktu.

Literatura dostępna w redakcji.