Homogenizatory: Niezbędne w zakładzie

Homogenizator został wynaleziony pod koniec XIX wieku. Jego twórcą był Auguste Gaulin. W roku 1899 Gaulin opatentował swój wynalazek, a w roku 1900 przedstawił go szerokiej publiczności na Wystawie Światowej w Paryżu, gdzie prezentował nie tylko samo urządzenie ale również mleko homogenizowane.

Homogenizacja to proces fizyczny stosowany głównie w przetwórstwie cieczy mający na celu poprawienie cech organoleptycznych produktu. W mleczarstwie jest on powszechnie stosowany do ograniczenia separacji tłuszczu w mleku, poprawienia właściwości jogurtów czy produkcji śmietanki. Homogenizacja to proces, w którym dzięki wysokiemu ciśnieniu, pod którym produkt przechodzi przez zawór homogenizujący, następują: atomizacja cząstek np. tłuszczu i ich równomierne rozłożenie w objętości cieczy. Zmniejszenie wielkości cząstek redukuje ich separację, którą w mleku możemy obserwować jako warstwę unoszącego się tłuszczu, ale również poprawia właściwości smakowe. Zwiększenie ilości cząstek tłuszczu, które są nośnikiem smaku powoduje jego intensyfikację. Nie bez znaczenia dla wrażeń smakowych pozostaje również zmiana lepkości niektórych produktów jaka następuje w procesie homogenizacji.

Homogenizator Rannie z początku XX wieku

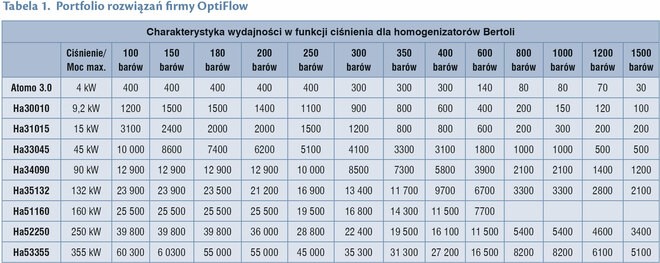

Firma Bertoli (dystrybutor OptiFlow) jako czołowy producent homogenizatorów na świecie wyspecjalizowała się w produkcji maszyn dopracowanych zarówno pod względem mechanicznym, ale również technologiczno-procesowym. Jeśli spojrzymy na zakres produkcji homogenizatorów Bertoli mamy do dyspozycji maszyny zdolne pracować od 20 do 50 000 l/h z zakresem ciśnień do 4000 barów. Mogą one być dowolnie wyposażone w jeden lub dwa stopnie homogenizacji. Dzięki wielu patentom tj. samocentrujące tłoki, żywotność maszyn Bertoli wyznacza standardy na rynku. Analizując budowę homogenizatora łatwo zauważyć, że zasadniczo składa on się z dwóch części napędu i części produktowej. Prawie 50 lat doświadczenia w produkcji homogenizatorów pozwoliło firmie dopracować do perfekcji budowę części produktowej, co daje możliwość zasilania homogenizatora z niskim ciśnieniem napływu czy zastosowania wysokowydajnego zaworu homogenizującego, który jest sterowany układem hydropneumatycznym. Daje to wyjątkową stabilność pracy i najmniejsze fluktuacje ciśnienia. W 2015 r. Bertoli stał się częścią grupy Interpump jednego z największych na świecie producentów pomp tłokowych. Dało to możliwość połączenia dwóch działów rozwoju, jednego zajmującego się częścią produktową i drugiego zajmującego się napędem. Dzięki temu powstały maszyny, które w przypadku mocy poniżej 90 kW są pozbawione konieczności stosowania układu chłodzenia oleju, a sugerowany przegląd napędu ma miejsce co 12 000 godzin pracy. Dla maszyn o większej nocy stosujemy powietrzne chłodnice oleju i dwuobiegowe układy wody chłodzącej pozwalające do oszczędzenia do 80% wody. Są to parametry rzadko spotykane na rynku. W połączeniu z najlepszymi gatunkami stali Duplex oraz tłokami utwardzanymi metodą HVOF, homogenizator Bertoli to czołowa maszyna na rynku. Jako, że utrzymanie maszyny w ruchu to sprawa kluczowa, dlatego Bertoli posiada nie tylko globalną sieć sprzedaży opartą o dystrybutorów, ale również przeszkolony lokalny serwis zdolny do utrzymania maszyny w należytej kondycji oraz szybkiej reakcji w przypadku awarii.

Homogenizatory Bertoli pogrupowane są w następujące serie:

- Michelangelo – HA30, HA31,

- Raffaello – HA32, HA33, HA34, HA35,

- Leonardo – HA51, HA52, HA53,

- Galileo – Atomo 3.0, Quark.

Sprzęt laboratoryjny oferowany przez AGA Analytical to homogenizatory laboratoryjne tj. homogenizatory kulowe, homogenizatory mechaniczne, stacje homogenizujące, homogenizatory ultradźwiękowe. Homogenizatory procesowe oferowane przez firmę Spomasz Bełżyce to urządzenia o wydajności od 300 l/h do 10 000 l/h. Te z przeznaczeniem do prowadzenia efektywnego procesu rozdrabniania i ujednorodniania płynnych produktów spożywczych, wykazujących skłonność do tworzenia zawiesin, a także tworzenie stabilnych emulsji płynów, poprzez rozbicie pod dużym ciśnieniem np. drobin tłuszczów w takich produktach jak mleko, napoje mleczne, śmietanka, napoje mleczne, mieszanka lodowa, do tego typu produktów stosowane są homogenizatory typu HM. Sprzęt tego typu może pracować samodzielnie lub z pasteryzatorami, sterylizatorami płytowymi i rurowymi, tworząc linie pasteryzująco-homogenizujące.

Homogenizatory są zbudowane poprzez odpowiednie zestawienie na ramie nośnej następujących elementów tj. elektryczny układ rozruchowy i układ kontrolny, silnik elektryczny z przekładnią pasową, instalacją wody chłodzącej, pompą nurnikową czy głowicą homogenizującą. Głowica homogenizująca powinna mieć odpowiednią budowę w zależności od przeznaczenia. Głowica homogenizująca przeznaczona do soków jest skonstruowana inaczej niż ta przeznaczona do produktów mlecznych.

Homogenizatory to urządzenia, które nie tylko pracują samodzielnie ale można zestawiać je w konfiguracje z innymi urządzeniami w linii produkcyjnej łącząc je wraz z wymiennikami płytowymi, wymiennikami rurowymi w stacje do pasteryzacji i homogenizacji.

Proces produkcji mleka spożywczego można przeprowadzać stosując homogenizację pełną lub homogenizację częściową. W przypadku homogenizacji pełnej przez homogenizator przepływa cała objętość mleka procesowego, a wszystkie składniki mleka są poddawane homogenizacji. W przypadku homogenizacji częściowej najpierw przeprowadza się oddzielenie w wirówce czyszcząco-homogenizującej proces odtłuszczania mleka (oddzielenie śmietanki). Śmietanka zostaje skierowana do homogenizatora, gdzie dochodzi do połączenia z mlekiem odtłuszczonym wcześniej niehomogenizowanym. Homogenizacja pełna jest procesem skuteczniejszym. Aby homogenizacja śmietanki była skuteczna, proces powinien być prowadzony przy odpowiednim ciśnieniu, temperaturze oraz przy określonej zawartości tłuszczu w śmietance.

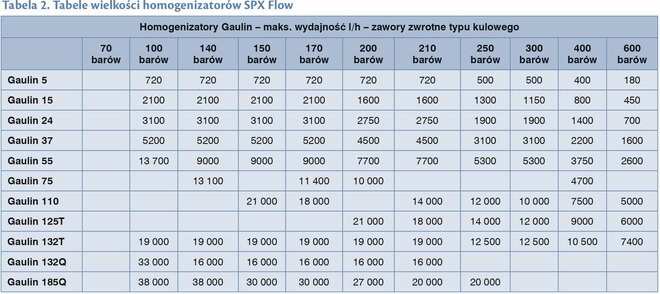

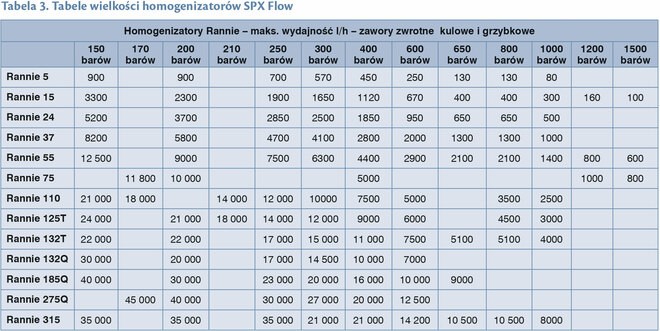

Firma SPX Flow, dzięki marce APV, kontynuuje długą tradycję budowy cenionych homogenizatorów Gaulin i Rannie oraz pomp wysokociśnieniowych, tworzonych na bazie doświadczeń w zakresie różnych zastosowań oraz innowacji produktowych. Typowe zastosowania homogenizatorów SPX Flow to przemysł spożywczy, mleczarski, napojowy, kosmetyczny, chemiczny, farmacja i biotechnologia.

Rozwiązania te są dostosowane do potrzeb i poparte ponad 100-letnim doświadczeniem dzięki marce APV. Homogenizatory te są starannie zaprojektowane, aby spełnić wymagania aplikacyjne oraz optymalizować zużycie energii i wody przy jednoczesnym zapewnieniu stałej wydajności i efektywności.

Dzięki doświadczeniu SPX Flow mleczarnie mogą korzystać z ogromnych zasobów wiedzy i wsparcia technicznego firmy, gotowej pomagać w rozwoju nowych produktów oraz poprawiania już istniejących w zakresie smaku, trwałości, struktury, konsystencji i wyglądu. Wszystkie homogenizatory z oferty SPX Flow są wytwarzane we własnej fabryce w Bydgoszczy. W wersji standardowej homogenizatory przepływowe Gaulin i Rannie posiadają:

- modułową higieniczną konstrukcję bloku na 3 lub 5 indywidulanych nurników,

- zakres ciśnienia homogenizacji maksymalnie do 1500 barów,

- zwory zwrotne w wersji grzybkowej lub kulowej,

- opcjonalnie możliwe jest wykonanie w wersji aseptycznej,

- jednoczęściowy korpus bloku homogenizatora Gaulin.

Blok zaworowy homogenizatora Gaulin jest przeznaczony do obróbki szerokiej gamy produktów; może być także dostosowany do indywidualnych potrzeb Klienta poprzez dobór poszczególnych elementów tj. zawory grzybkowe lub kulowe. Konstrukcja jest zoptymalizowana pod kątem łatwej konserwacji, zawiera tylko kilka części szybkozużywających się oraz uszczelnień produktu, a także posiada łatwy dostęp do kluczowych komponentów.

Cylindryczny blok homogenizatora Rannie jest przykładem wysokiej klasy inżynierii i doskonale nadaje się produkcji higienicznych jak i przemysłowych. Modułowy blok zaworowy homogenizatora składa się z trzech korpusów zaworów zwrotnych oraz indywidualnych cylindrów umożliwiających podział ciśnienia pomiędzy zawory ssące i tłoczne, zmniejszając w ten sposób możliwość pękania i uszkodzeń w niesprzyjających warunkach pracy lub gdy występują ciśnienia przekraczające 600 barów. Konstrukcja homogenizatora Rannie umożliwia wiele różnych zastosowań, w tym wymagających ultra-wysokich ciśnień lub pracy w szczególnie trudnych warunkach. Ta konstrukcja umożliwia obróbkę szerokiej gamy produktów, a modułowość urządzenia zapewnia elastyczność w przypadku konieczności zmiany warunków produkcji.

Najbardziej krytycznym elementem każdego procesu homogenizacji są zawory homogenizujące. Oprócz konwencjonalnych zaworów montowanych w głowicach homogenizujących SPX Flow opracowało i opatentowało wielostopniowy zawór homogenizujący „Micro-Gap” (MG). Został on opracowany w celu zapewnienia optymalnej wydajności podczas obróbki produktów mleczarskich. Wymaga niższego ciśnienia roboczego (o ok. 25%), aby osiągnąć pożądaną wielkość cząstek, co zapewnia zwiększoną stabilność produktu. Zastosowanie tego rodzaju zaworu przyczynia się do znacznych oszczędności energii i kosztów konserwacji urządzenia. Wyniki rzeczywistych testów w zakładach potwierdziły oszczędności energii sięgające 20 tys. USD rocznie w porównaniu z konwencjonalnymi zaworami wymagającymi wyższego ciśnienia.

Oprócz homogenizatorów procesowych o wydajnościach przemysłowych firma SPX Flow posiada w swoim zakresie także homogenizatory laboratoryjne, przeznaczone do testów i badań produktów i procesów. Kompaktowa, wszechstronna konstrukcja tych urządzeń została opracowana specjalnie dla laboratoriów badawczo-rozwojowych w branży mleczarskiej, spożywczej, chemicznej, farmaceutycznej, kosmetycznej i biotechnologicznej.

Dostępne są dwa homogenizatory spełniające wymagania laboratorium; o ciśnieniu roboczym do 1000 barów i 2000 barów przy wydajnościach nominalnych, odpowiednio 22 l/h i 11 l/h. Urządzenia te są idealne do szerokiej gamy emulsji i dyspersji.

Homogenizacja to proces, dzięki któremu poprawia się stabilność produktów mleczarskich, kuleczki tłuszczu nie tworzą powtórnych aglomeracji w czasie schładzania produktów, ponadto poprawiają się wrażenia organoleptyczne produktów spożywczych.

Firmy dostawcze koncentrują się na wdrażaniu takich elementów roboczych, które będąc narażone na wysokie zużycie będą jednocześnie na to zużycie bardziej odporne, w porównaniu z tradycyjnymi rozwiązaniami. To samo dotyczy samej konstrukcji urządzenia i poszczególnych jego elementów np. zaworów. Specyficzne dla przemysłu spożywczego jest także dostarczanie rozwiązań i urządzeń bezpiecznych, które spełniają normy higieniczne takie jak certyfikaty 3A czy EHEDG.

Przypomnijmy: European Hygienic Engineering and Design Group w skrócie EHEDG to konsorcjum utworzone w 1989 r. zrzeszające producentów wyposażenia, przedsiębiorstwa których działalność dotyczy przemysłu spożywczego, tj. instytuty badawcze, organy zdrowia publicznego – wszystkiemu przyświeca jeden, najistotniejszy cel, którym jest promowanie higieny w trakcie produkowania, przetwarzania, pakowania produktów spożywczych, a także chemicznych. Konsorcjum określiło kryteria, standardy, wytyczne i opracowało własne metody badań, które pozwalają jednoznacznie stwierdzić, czy dane urządzenie zostało zaprojektowane we właściwy, bezpieczny i higieniczny sposób. Konsorcjum skupia się między innymi na takich aspektach jak analizowanie konstrukcji urządzenia pod kątem czyszczenia, sterylizacji, odporności na rozwój mikroorganizmów, geometrii powierzchni, wykończenia powierzchni, zastosowanych materiałów, zdatności do czyszczenia i dezynfekcji, także w systemach CIP i reakcji na te zabiegi. Certyfikat przyznawany jest tym przedsiębiorstwom, które spełnią wskazane standardy, a także w przypadku urządzeń konieczne jest spełnianie szeregu wymogów i norm.

Standard 3-A został opracowany przez grono specjalistów, których przedmiotem badań są zagadnienia higieny w produkcji mleczarskiej we współpracy z producentami sprzętu higienicznego. Początkowo, przez wiele lat certyfikat 3-A dotyczył wyłącznie branży mleczarskiej, w chwili obecnej dotyczy także producentów żywności różnego typu. Standard 3-A potwierdza, że sprzęt czy urządzenia zastosowane do produkcji żywności przeszedł pozytywnie rygorystyczne obwarowania będące jednocześnie standardami projektowania, które z kolei ustanowione zostały przez organizację 3-A Sanitary Standards (w skrócie 3-A SSI). Jest to organizacja non-profit. Przedmiotem opracowywanych standardów i zaleceń higienicznych są urządzenia higieniczne szeroko wykorzystywane w procesach produkcyjnych w przemyśle spożywczym, przemyśle farmaceutycznym czy w przemyśle produkcji napojów. Praktykami zgodnymi z wizją 3-A Sanitary Standards jest wszelka ochrona żywności przeznaczonej do spożycia przez ludzi przed szeroko pojętymi zanieczyszczeniami mogącymi mieć wpływ na obniżenie jakości produktu, zagrażać zdrowiu i życiu konsumentów itp., ponadto zaleca się, aby wszelkie powierzchnie mające kontakt z produktem mogły być mechanicznie oczyszczone oraz, aby możliwy był demontaż w celu przeprowadzenia dokładnej kontroli. Nadanie certyfikacji przez 3-A Sanitary Standards następuje po szczegółowym przebadaniu przez wykwalifikowaną kadrę urządzeń i maszyn pod kątem spełnienia wymogów stawianych przez 3-A Sanitary Standards. Zawory, włazy, zasuwy i inne urządzenia, które mają kontakt z żywnością, muszą posiadać gładkie powierzchnie, być łatwe w czyszczeniu, odporne na korozję. Łatwy rozbiór w celu jego umycia jest jednym z kluczowych wskazań.