Pompy: Pompowanie mediów i surowców

Jednym z kluczowych aspektów systemu transportu cieczy o różnych lepkościach w zakładach produkcyjnych przemysłu spożywczego za pomocą pomp jest to, aby podczas prowadzenia procesu pompowania cieczy nie dochodziło do zmian właściwości płynnego produktu. Transportowane medium charakteryzuje się indywidualnymi właściwościami fizykochemicznymi. W przemyśle spożywczym, w tym w branży mleczarskiej, stosowane są różnego rodzaju pompy:

- odśrodkowe,

- krzywkowe,

- dwuśrubowe,

- membranowe,

- pompy powrotu CIP,

- perystaltyczne,

- monośrubowe,

- tłokowe.

Pompy dwuśrubowe o uniwersalnej i trwałej konstrukcji opracowano z myślą o niezawodnym tłoczeniu produktów o niskiej i wysokiej lepkości, lotnych, zawierających gaz oraz części stałe. Tego rodzaju pompy stanowią rozwiązanie dla aplikacji wymagających najwyższej higieny i wydajności przy jednoczesnym delikatnym traktowaniu pompowanego produktu.

Pompy membranowe mogą stanowić bardzo dobry wybór w przypadku poszukiwania rozwiązań do zastosowań wymagających wysokiego natężenia przepływu i mobilności. Wśród obecnych na rynku rozwiązań znajdują się także te, które wyposażone są w najbardziej wytrzymałe z dostępnych w branży zawory powietrzne niewymagające smarowania. Klienci poszukują pomp membranowych z myślą o wymaganiach sanitarnych branży mleczarskiej i nabiałowej, które są bardzo surowe.

Pompy perystaltyczne dzięki swojej budowie i zasadzie działania idealnie nadają się do przepompowywania i dozowania cieczy w szerokim zakresie lepkości, również z cząstkami. Typowymi obszarami zastosowania są procesy, w których wymagane jest niskie ciśnienie tłoczenia (do 15 bar). Pompy monośrubowe należą do grupy pomp wyporowych, które łączą w sobie cechy wysoko wydajnych pomp transferowych dla cieczy zarówno o wysokich, jak i niskich lepkościach, umożliwiając pracę pod wysokim ciśnieniem. Charakteryzują się dobrymi właściwościami ssawnymi oraz budową modułowo-blokową. Mogą znaleźć zastosowanie w procesach precyzyjnego dozowania. Stosowane są w różnych gałęziach przemysłu, szczególnie tam, gdzie mamy do czynienia z mediami o dużej zawartości cząstek stałych lub zabrudzeń. Ciecze takie występują zarówno w przemyśle spożywczym, jak i w instalacjach ochrony środowiska.

Pompy tłokowe idealnie nadają się do przepompywania cieczy o wysokich lepkościach, dlatego doskonale odnajdują się w aplikacjach opróżniania kontenerów IBC, beczek i wiader. Tego typu pompy można stosować do precyzyjnego dozowania różnego typu związków potrzebnych do przeprowadzenia reakcji chemicznych. Ich konstrukcja pozwala na pracę z wysokociśnieniowymi układami, jednocześnie umożliwiając bardzo precyzyjne dozowanie.

Kawitacja, która może uszkodzić pompę, występuje w momencie, gdy wysokość napływu (NPSHr) wymagana przez pompę nie jest dostępna. Aby uniknąć zjawiska kawitacji, należy na króćcu ssawnym zapewnić minimalne ciśnienie określane jako nadwyżka wysokości ssania (NPSHa), tak aby ciecz nie mogła się zagotować lub odparować.

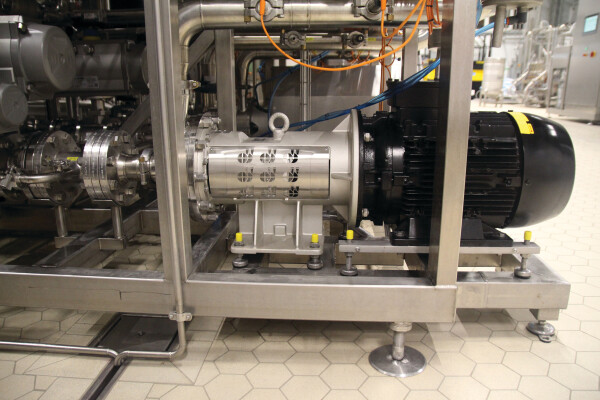

Pompy krzywkowe ze względu na niskie wartości sił ścinających zapewniają delikatność pompowania produktów w dużym zakresie lepkości. Zaprojektowane są one w sposób modułowy, co umożliwia szybki demontaż wirnika i uszczelek. Idealnie nadają się do pompowania produktów wymagających łagodnego traktowania. Posiadają certyfikat higieniczny EHEDG.

Obecne na rynku pompy powrotu CIP to urządzenia, które są zaprojektowane według norm sanitarnych i bardzo dobrze sprawdzają się wszędzie tam, gdzie systemy wymagają przestrzegania najbardziej rygorystycznych przepisów dotyczących higieny. Zdolność takich pomp do wielokrotnego tworzenia próżni powoduje, że są one bardzo dobrym wyborem do zastosowań, w których powietrze lub gaz są uwięzione w pompowanej cieczy. Takie rozwiązanie sprawdza się w procesie CIP oraz w sytuacjach, w których wlotowe rury są tylko częściowo zalane płynem, w tym produktami spieniającymi.

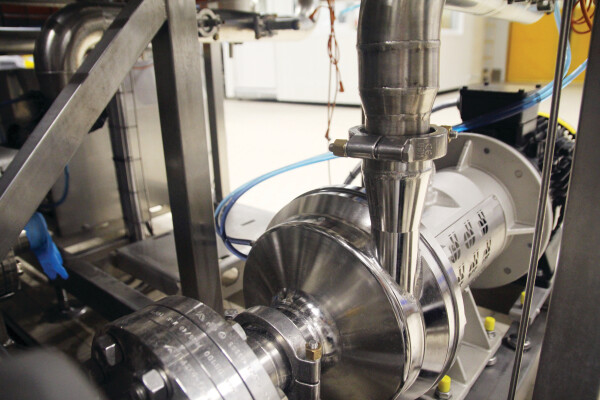

Pompy odśrodkowe charakteryzują się dużą wydajnością w odniesieniu do transportowania medium w dużych ilościach – wykazują wysoką wartość natężenia przepływu, jeśli zawierają małe cząstki stałe o niskiej lepkości. Jeśli chodzi o pompy odśrodkowe, istnieje kilka bazowych czynników, które mogą mieć zasadniczą rolę w kwestii wynikowej procesu. Często wielu uszkodzeń pomp dałoby się uniknąć, stosując w praktyce wiedzę dotyczącą pracy z pompami. W początkowej fazie dobierania pompy do danego procesu istotne jest to, aby pompa miała właściwy rozmiar. Pompy odśrodkowe w porównaniu z pompami wyporowymi charakteryzują się stosunkowo nietypową krzywą wydajności – gdy przeciwciśnienie w pompie spadnie, wartość przepływu wzrośnie, dochodząc do momentu, w którym urządzenie będzie potrzebowało więcej mocy w odniesieniu do mocy znamionowej, dojdzie do przeciążeń, a w efekcie końcowym do nagrzewania się. W przypadku gdy proces ten będzie trwał zbyt długo, elementy w pompie mogą ulec zniszczeniu i dojdzie do awarii elektrycznej. Jednym z bardziej newralgicznych elementów w budowie pompy odśrodkowej jest uszczelnienie znajdujące się między obracającym się wałem a obudową pompy. W przypadku higienicznych pomp odśrodkowych najczęściej jest to uszczelnienie mechaniczne. Zazwyczaj składa się ono z dwóch przylegających do siebie powierzchni uszczelniających się wzajemnie. W typowych warunkach pomiędzy nimi znajduje się warstwa cieczy pełniąca rolę „smaru”. W przypadku braku płynu w pompie bądź gdy dostanie się do niej dużo powietrza, nastąpi wyschnięcie powierzchni uszczelnienia, a następnie nagrzewanie się. Uszczelnienie mechaniczne ulegnie uszkodzeniu i straci swoje zdolności uszczelniające. Tego typu problem może pojawić się także w sytuacji, gdy temperatura produktu będzie zbyt wysoka z jednoczesnym brakiem przepłukiwania celem schłodzenia powierzchni uszczelniających. Stąd dobór odpowiedniego materiału uszczelnienia nie pozostaje bez znaczenia. Należy także dobrać właściwe rozmiary instalacji celem uniknięcia kawitacji.

Problem kawitacji pojawia się, kiedy orurowanie systemu po stronie ssącej pompy jest nieprawidłowo skonfigurowane – gdy występuje zbyt duży opór spowodowany zamknięciem zaworu bądź wymiary instalacji rurowej są zbyt małe, NPSHa będzie niższe niż NPSHr. Kawitacja to zjawisko polegające na gwałtownej przemianie fazowej z fazy ciekłej w fazę gazową pod wpływem zmniejszenia ciśnienia. Dochodzi do niego wewnątrz pompy, w miejscu, gdzie ciśnienie spada poniżej ciśnienia nasycenia tłoczonej cieczy. Ciśnienie nasycenia cieczy jest ciśnieniem, przy którym ciecz zaczyna wrzeć lub odparowywać.

Należy dopilnować tego, aby ciśnienie przykładane do króćca ssawnego było zawsze większe od ciśnienia nasycenia cieczy w danej temperaturze medium. W przypadku gdy dojdzie do kawitacji pompy, należy zdławić zawór po stronie tłocznej, tak aby zmniejszyć natężenie przepływu, a tym samym doprowadzić do wymaganej przez pompę wartości NPSHa. Jednakże należy upewnić się, że minimalna wydajność potrzebna do chłodzenia i smarowania pompy jest wystarczająca. Kawitacja oprócz uszkodzeń powoduje także wibracje, które negatywnie wpływają na stan łożysk, niszcząc je, to samo dotyczy uszkodzeń uszczelnień mechanicznych bądź połączeń wału, a nawet pęknięć śruby wirnika. Zaleca się, aby wybierać pompę o niskiej wartości NPSHr, która powinna sprawdzić się w pracy w trudnych warunkach. Kolejnym ważnym aspektem jest prawidłowy dobór instalacji celem zapobiegnięcia uderzeniom hydraulicznym.

Uderzenie hydrauliczne to nagły wzrost ciśnienia towarzyszący szybkiemu zatrzymaniu przepływu cieczy. Wartość uzyskanego ciśnienia zależy od sprężystości objętościowej cieczy, sprężystości rur oraz szybkości zatrzymywania przepływu.

Po nagłym wzroście ciśnienia cieczy następuje jego spadek i seria tłumionych oscylacji ciśnienia, rozchodzących się z prędkością charakterystyczną dla fali dźwiękowej w danej cieczy. Przyczyną uderzenia hydraulicznego jest zgromadzona w płynącym strumieniu cieczy energia kinetyczna, która ulega zamianie na energię potencjalną ściśliwości cieczy i sprężystości rur. Zjawisko to jest dość typowym problemem, który występuje w systemach z długimi rurami i dużymi średnicami rurociągów. Duża masa płynu uderza w szybko zamykający się zawór, a w konsekwencji powoduje „wysłanie” piku ciśnienia z powrotem do systemu przechodzącego przez pompę odśrodkową, która może ulec bardzo poważnemu uszkodzeniu. Aby uniknąć uderzeń hydraulicznych, należy przewidzieć możliwość ich wystąpienia już na etapie instalacji poprzez wybór wolniejszych zaworów czy krótszych rurociągów tam, gdzie jest to możliwe. Uderzenie hydrauliczne może spowodować włączenie lub wyłączenie pomp przy otwartych zaworach odcinających lub awarię samych pomp czy też zbyt szybkie napełnianie sieci. W ostatnim przypadku efekt uderzenia hydraulicznego wynika z wypierania przez słup wody zalegającego tam wcześniej powietrza. Powietrze ma znacznie mniejszą lepkość, a przy tym jest ściśliwe, w związku z czym łatwo przechodzi przez zwężki i niedomknięte zawory, natomiast woda, docierając do tych przeszkód, gwałtownie zmienia swoją prędkość przepływu, co wywołuje uderzenie hydrauliczne właśnie. Aby zapobiec bądź chociaż częściowo ograniczyć niekorzystne skutki uderzeń hydraulicznych, można użyć zaworów, w których nie następuje gwałtowne zatrzymanie przepływu, zastosować elementy rur wykonanych z materiałów o większej elastyczności (np. polietylenu), umiejscowić w pobliżu zaworów dodatkowe boczniki z elastycznego materiału, spowolnić napełnianie sieci poprzez użycie pomp o dużej bezwładności wirnika bądź też zastosowanie przemienników częstotliwości zmniejszających obroty. Następnym zagrożeniem dla prawidłowej pracy pompy może być zanieczyszczenie płynu przedmiotami, które mogą utknąć w wirniku. Wówczas może dojść do uszkodzenia jego elementów. W przypadku pompowania cieczy ściernych dobrze jest wybrać odporne, uszczelnienie mechaniczne pompy, z twardymi powierzchniami uszczelniającymi.

Należy też zwrócić uwagę na aspekt czyszczenia urządzenia w systemie CIP: bardzo ścierny płyn może niekorzystnie wpłynąć na elementy pompy, powodując wycieki. Ponadto należy zwrócić uwagę na wykonanie silnika o wysokiej specyfikacji z otworami kondensacyjnymi poniżej w kołnierzu łożyska, które będą odprowadzać skropliny na zewnątrz silnika – warto pamiętać, że zbyt długie przewody bez filtra spowodują kompatybilność elektromagnetyczną i problemy z izolacją. W przypadku większych silników może to skutkować uszkodzeniem łożyska. Złe połączenia elektryczne spowodują, że silnik będzie pracował na jednym uzwojeniu zamiast na trzech i się spali. Nadmierna prędkość pobierze zbyt dużo mocy, zbyt mała prędkość spowoduje problemy z wentylacją. Niewłaściwa częstotliwość przełączania z falownika może zaś powodować hałas przypominający pęknięte łożysko lub kawitację pompy.

Decydując się na kupno pompy, warto skorzystać z fachowej wiedzy wykwalifikowanych pracowników firm specjalistycznych zajmujących się właściwym, ukierunkowanym na daną produkcję doborem rodzaju i parametrów pomp oraz ich sprzedażą.