Mieszadła: Mieszadła dla mleczarni

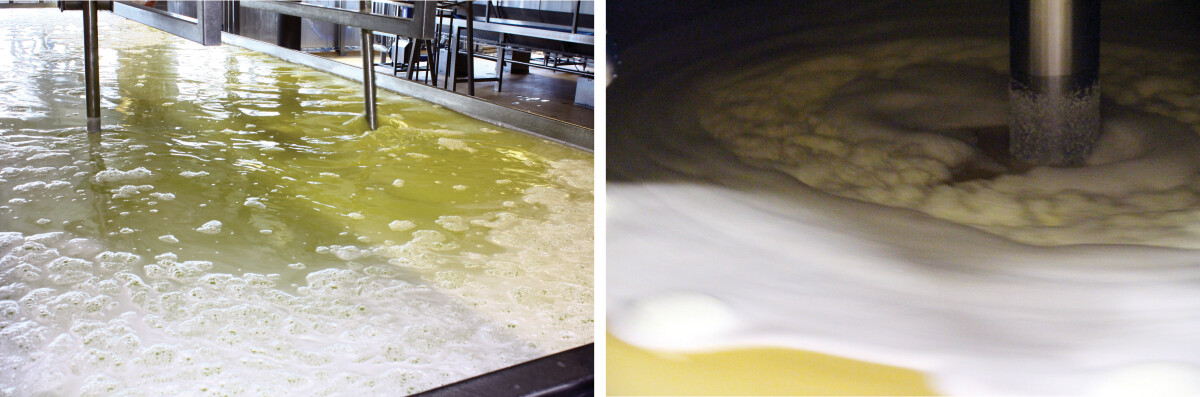

Mieszanie jest powszechnie występującym procesem w przemyśle spożywczym i nie tylko. Bez względu na gałąź przemysłu, bez względu na branżę, w której jest stosowany proces mieszania, cel jest ten sam – doprowadzenie do wytworzenia z dwóch lub większej liczby składników jednorodnej pod względem gęstości, stężenia, fazy, temperatury i innych właściwości mieszaniny. Na uzyskany efekt końcowy mieszania wpływ mają zachodzące w jego trakcie reakcje chemiczne. W wyniku procesu mieszania intensyfikacji ulegają przemiany fizykochemiczne, procesy przenoszenia ciepła i masy, procesy reakcji chemicznych bądź biochemicznych.

W zakładach produkcyjnych przemysłu spożywczego mieszanie odbywa się za pomocą urządzeń mechanicznych, procesów strumieniowych i pneumatycznych. Do głównych celów procesu mieszania należą:

- doprowadzenie do ujednolicenia składu produktów, w szczególności gdy stosuje się kilka składników,

- zabezpieczanie przed procesem rozdzielania składników,

- zabezpieczanie przed przegrzaniem oraz przypalaniem produktów w czasie ich celowego ogrzewania,

- intensyfikowanie procesów wymiany ciepła,

- wywoływanie pewnych zjawisk fizycznych, tj. zmaślanie śmietany, wytwarzanie emulsji czy zapoczątkowanie krystalizacji.

Metodą najczęściej spotykaną w przemyśle spożywczym jest wymuszenie mieszania z wykorzystaniem urządzeń mechanicznych. W zależności od stanu skupienia materiału poddawanemu operacji mieszania aparaty dzieli się na takie urządzenia jak: mieszalniki, mieszarki, zagniatarki, wygniatarki, ugniatarki do mieszania substancji plastycznych. Mieszanie mechaniczne w mieszalnikach realizowane jest za pomocą mieszadła. Mieszadło działa w następujący sposób: silnik elektryczny przenosi potrzebną do procesu mieszania i miksowania energię bezpośrednio bądź poprzez przekładnię na wał mieszadła. Wał obraca się, zaś ruch wirnika powoduje wysoki przepływ przy niskim ścinaniu dzięki osiowemu efektowi pompowania cieczy w zbiorniku. Mieszanie staje się skuteczne w całej objętości zbiornika. Właściwie konstrukcja mieszadła, tuż obok konstrukcji zbiornika, odgrywa najważniejszą rolę w pracy całego mieszalnika.

W zależności od konstrukcji mieszadła mechaniczne stosowane w przemyśle spożywczym dzieli się na łapowe, turbinowe, śmigłowe, kotwicowe, ramowe oraz ślimakowe. Mieszadła różnią się konstrukcją oraz zastosowaniem. Aby wymieszać ciecze o dużej lepkości stosuje się mieszadła kotwicowe, ramowe oraz ślimakowe, a do tworzenia zawiesin – mieszadła śmigłowe.

Do produkcji mieszadeł wykorzystywane są materiały wysokiej jakości, a w zależności od aplikacji i od potrzeb można zastosować mieszadła pionowe bądź poziome. Mieszadła pionowe wyposażone w kołnierz montażowy z bezpośrednim podłączeniem do silnika elektrycznego mogą być stosowane do mieszania, a także do rozpuszczania mediów w procesach, w których wymagane jest silne i szybkie mieszanie. Mieszadła wyposażone w specjalne mocowanie zaciskowe umożliwiają przykładowo prosty montaż na ścianie w zbiornikach, zaś dzięki przegubowi mogą być pochylane do wymaganej pozycji. Mieszadła wejścia bocznego są połączone z silnikiem bezpośrednio bądź przez reduktor w odlewie z uszczelnieniem mechanicznym. Takie mieszadła mogą być stosowane do produktów o małej lepkości, takich jak mleko. Montowane są w zbiorniku pod skosem, śmigło zaś tworzy wtedy zawirowanie, które ma za zadanie pchać produkt od dołu ku górze po przeciwległej ścianie do mieszadła. Na rynku oferowane są boczne mieszadła, które mogą być wyposażone w głowice na połączniu gwintowanym. Dostępne są także serie mieszadeł liniowych o wysokim ścinaniu umożliwiające pompowanie, rozpraszanie, homogenizację oraz emulgowanie produktów jednym i tym samym urządzeniem. W przypadku gdy wewnątrz zbiorników nie ma wystarczającej ilości miejsca, wskazane jest montowanie mieszadeł szybko ścinających liniowych. W ofertach na rynku mieszalniczym znajdują się także mieszarki pionowe, które charakteryzują się wysokim stopniem ścinania, szczególnie przydatne w prowadzeniu procesów dyspersji, emulgowania, homogenizacji, a także rozpadu substancji stałych. Tego rodzaju mieszalnik jest montowany w części dennej zbiornika. Dzięki takiemu montażowi można go stosować zarówno w zbiornikach otwartych, jak i zamkniętych. Jeśli substancja zalicza się do medium o dużej lepkości, wówczas mieszalnik powinien współpracować z mieszadłem kotwicowym. Warto pamiętać o tym, że utrzymanie w czystości stosowanych w przemyśle spożywczym urządzeń jest niezmiernie istotne. Dzięki systematycznemu, dokładnemu, powtarzalnemu myciu zbiorników i mieszadeł producent zapewnia sobie produkowanie bezpiecznej żywności, a także gwarantuje urządzeniom kontynuację ich właściwego działania. Uzyskuje się przedłużoną żywotność takich urządzeń, zmniejszenie zużycia energii, a także – co za tym idzie – zmniejszenie kosztów eksploatacji.

Na rynku oferowane są różne rozwiązania dotyczące utrzymania czystości w trosce o higieniczną produkcję, bezpieczeństwo produktów i zadowolonych klientów. Jednym z proponowanych elementów są dysze do mycia mieszadeł, które umożliwiają dotarcie do trudno dostępnych miejsc w zbiornikach, przyczyniając się do skutecznego czyszczenia każdego typu zabrudzeń. Innym rozwiązaniem są turbiny myjące, a także kule myjące. Kule myjące będące rozpryskowymi i obrotowymi urządzeniami gwarantują czyszczenie wydajne i dokładne, podczas którego zużycie wody jest ekonomiczne w porównaniu z innymi urządzeniami tego typu. Są one trwałe i łatwe do zainstalowania, zaś istotne jest także to, że są dostępne ze złączami pionowymi, spawanymi bądź gwintowanymi. Zasadniczo można powiedzieć, że mieszanie należy do najbardziej powszechnych procesów w przemyśle spożywczym i nie tylko. W dobie dzisiejszej technologii proces mieszania jest procesem wymagającym dokładnego sterowania w celu zapewnienia najlepszej jakości produktu końcowego. Analizując proces mieszania, można dojść do wniosku, iż od początkowego do końcowego etapu mieszania wymagane są wysoki moment rozruchowy oraz różne prędkości mieszania.

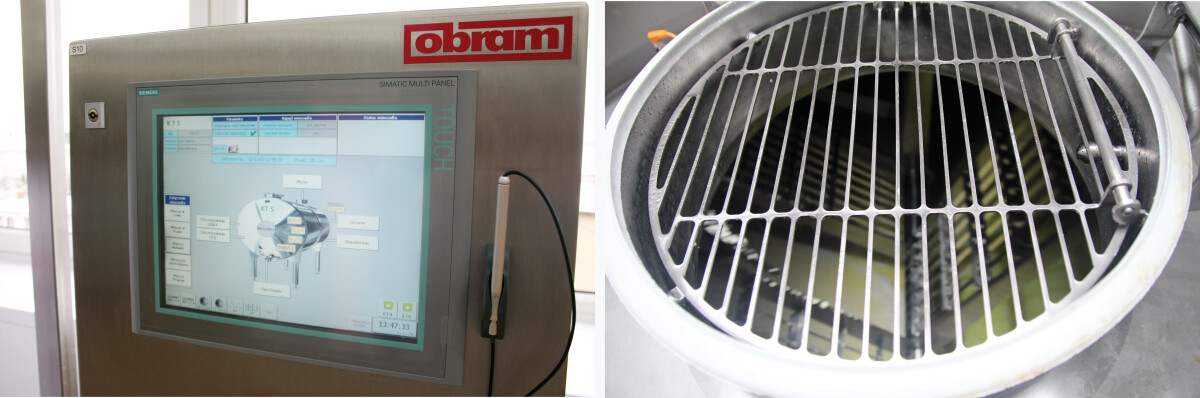

Bardzo często zdarza się, że ma to miejsce w obrębie tej samej partii. Na szybkość produkcji i na efektywny czas wpływa szybkość i moment obrotowy miksera, dlatego też niezbędna jest kontrola podczas procesu. Napędy ze zmienną częstotliwością z możliwością bezpośredniego sterowania momentem obrotowym zapewniają dokładność kontroli prędkości i dostosowanie do danej mieszanki. W sytuacji gdy wymagane jest bardziej zaawansowane sterowanie, możliwe jest, aby sterowniki zapewniły odpowiedni dobór składników do mieszanki. Zastosowanie zautomatyzowanych rozwiązań przynosi szereg pozytywnych efektów, tj.

- wyeliminowanie przerw technologicznych,

- zmniejszenie naprężeń mechanicznych urządzenia dzięki wbudowanym specjalistycznym rozwiązaniom,

- poprawienie bezpieczeństwa pracy wraz z zastosowaniem funkcji bezpiecznego wyłączania momentu,

- pozytywny wpływ na zmniejszenie hałasu silnika w maszynie dzięki płynności w regulacji częstotliwości przełączania,

- ochrona przed pyłem i cieczą w trakcie pracy w trudnych warunkach.

Niezwykle istotną sprawą jest dobór mieszadła do zbiornika, który to dobór jest zazwyczaj rozpatrywany indywidualnie. Najważniejszy wydaje się być rodzaj substancji, z którą będzie pracowało mieszadło. Istotne są właściwości fizyczne i chemiczne mieszanego roztworu. Decydując się na wybór konkretnego mieszadła, należy mieć także na uwadze to, z jakich materiałów zostało ono wykonane. Należy zwrócić uwagę na parametry techniczne, wymiary czy prędkość pracy. Dobierając mieszadła do danego procesu, warto pomyśleć też o tym, że dobrane w prawidłowy sposób mieszadło pozwoli:

- skrócić czas prowadzonego procesu,

- zwiększyć efektywność danego procesu,

- zwiększyć tym samym jakość wytwarzanego produktu,

- zwiększyć wydajność procesu mieszania.

Producenci oferują także modułową budowę mieszadeł oraz energooszczędne wirniki. Wskazują na łatwość dostosowania instalacji, obsługi i konserwacji, maksymalizację czasu pracy, optymalizację przepływu, delikatną obróbkę produktu. Firmy funkcjonujące na rynku oferują swoim klientom kompleksową analizę potrzeb celem najlepszego i precyzyjnego doboru rozwiązania z zakresu procesu mieszania, a także dopasowanie odpowiednich technologii w kontekście wskazanych do zrealizowania celów. Ponadto możliwe jest także zwizualizowanie prowadzonego projektu dzięki modelowaniu 3D. Wirtualny prototyp często umożliwia przeprowadzenie optymalizacji proponowanego rozwiązania wraz z możliwością wykonania prototypu urządzenia celem kontroli i sprawdzenia możliwości technicznych powstałego urządzenia, co z kolei rzutuje na ewentualne dalsze prace związane z przeniesieniem technologii na skalę przemysłową. Dobrze, aby stosowane mieszadło pomogło w zapobieganiu powstawaniu osadów na dnie zbiornika.

Bogate oferty od producentów pozwalają na dowolne niemal konfigurowanie mieszadeł w urządzeniach procesowych wraz z techniką sterowania danego urządzenia. Rozwiązania rynkowe są bardzo różne i znaleźć w nich można takie mieszadła jak: mieszadła zatapialne i pionowe, mieszadła stojakowe, mieszadła kubełkowe, mieszadła łopatkowe, mieszadła turbinowe, mieszadła z napędem pneumatycznym, mieszadła do delikatnego mieszania, mieszadła do intensywnego mieszania, mieszadła do cieczy o niewielkiej lepkości. Kluczowa wydaje się być odpowiednio dobrana technologia mieszania, będąca zarówno kryterium prowadzonego procesu, jak i czasu cyklu partii i całkowitych kosztów eksploatacji. Dostępne są także mieszalniki szybkotnące przeznaczone do produkcji wsadowej, a także mieszalniki szybkotnące liniowe. Przykładowo mieszadło wielofunkcyjne szybkotnące z funkcją podciśnienia umożliwia – w sposób unikatowy – wprowadzanie proszku poprzez wlot pod powierzchnią cieczy. Proszek bardzo szybko ulega namoczeniu i odgazowaniu, tworząc jednorodny, homogeniczny i bardzo stabilny produkt o długim okresie przydatności do spożycia. Z kolei mieszadło szybkotnące bez funkcji podciśnienia pozwala na dodawanie całości proszku oraz cieczy zgodnie ze specyfikacją ręcznie bądź za pośrednictwem podnośnika koszowego. Takie rozwiązanie przekłada się na minimalizację zużycia energii, pozwalając na oszczędność czasu i jednocześnie optymalizację procesów czyszczenia CIP i podnosząc przy tym rentowność procesu produkcyjnego. Co ciekawe, coraz więcej producentów oferuje swoim klientom możliwość przetestowania produktów, zanim zdecydują się oni na dalsze kroki związane z procesem wdrożenia i produkcją na większą skalę, co przekłada się na wybranie takiego urządzenia, które najlepiej wpasuje się w specyfikę produkcji danego zakładu przemysłu spożywczego.