Pompy: Systemy transportu cieczy – cz. II

W wielu procesach w przemyśle mleczarskim można spotkać pompy krzywkowe. Ich niewątpliwą zaletą jest sposób, w jaki obchodzą się z przetłaczanym produktem spożywczym. Niezwykle delikatnie przetłaczają produkty wrażliwe na ścinanie, zapewniając tym samym długą i bezproblemową eksploatację. Oferowane na rynku procesy technologiczne i dopracowane konstrukcje decydują o wysokiej funkcjonalności i niezawodności.

Produkty, które wymagają przetłaczania, to masło, ser, śmietana, jajka, lody, mleko, serwatka i jogurt, zaś pompy stosowane są przy takich procesach jak: homogenizacja, pasteryzacja, separacja, magazynowanie, napełnianie zbiorników. Główne cechy to: higieniczna konstrukcja, bezkontaktowa budowagłowicy z elementami wykonanymi ze stali nierdzewnej typu 316 L, możliwością mycia i sterylizacji obiegowej IPC/SIP, temperatury do 200°C. Pompowanie następuje w sposób nieniszczący i niewpływający na produkt wraz z minimalnym oddziaływaniem ścinającym w odniesieniu do płynów o delikatnej strukturze takich jak jogurt. Dobierając pompę, należy dopasować ją do konkretnego procesu poprzez dokładne przeanalizowanie właściwości, natury medium, a także poprzez szczegółowe rozważenie zachowania danego płynu w pompie oraz w rurociągu i innych elementach instalacji. Ważny jest także dobór uszczelnień celem dopasowania ich do warunków pracy oraz pompowanego medium: uszczelnienia mechaniczne pojedyncze, podwójne, aseptyczne, zwilżane, przyłącza o zwiększonej średnicy oraz te o przekroju trójkątnym dla produktów o wysokiej lepkości. Do typowych problemów z pompami w przemyśle mleczarskim zaliczyć można nieszczelne uszczelki, problemy związane z zachowaniem bezpieczeństwa żywności, niską wydajnością i uszkodzeniem produktu. Ponadto bardzo ważną rolę odgrywają stopień sprawności i łatwość czyszczenia pomp oraz możliwość mycia i sterylizacji obiegowej w wysokiej temperaturze.

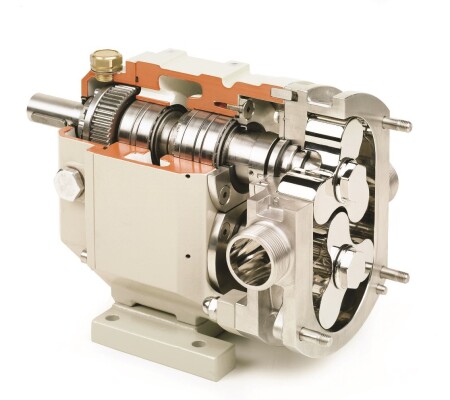

Pompy krzywkowe należą do grupy pomp wyporowych. Pompowanie płynów odbywa się na zasadzie przeciwbieżnego, bezkontaktowego obrotu rotorów dwu-, trój- lub wielokrzywkowych w całkowicie wypełnionej pompowanym płynem komorze głowicy. Silnik napędza rotory poprzez reduktor oraz skrzynię przekładniową. Przekładnia zębata zapewnia synchronizację obrotów krzywek w głowicy. Precyzyjne wirniki i praca przy niskim poziomie ścinania sprawiają, że pompy krzywkowe bardzo dobrze nadają się do pompowania delikatnych cieczy procesowych w zastosowaniach ogólnych, higienicznych i o wysokiej czystości w przemyśle spożywczym. Dla pomp stosowanych w przemyśle spożywczym czy farmaceutycznym gładkość powierzchni, a tym samym łatwość spływania resztek produktu i mycia, jest niezwykle istotna. W celu zwiększenia gładkości elementy pompy krzywkowej poddaje się odpowiednim zabiegom, osiągając chropowatość mniejszą od 0,8 Ra i błyszczącą powierzchnię. W celu uzyskania powierzchni lustrzanej stosuje się dodatkowo proces mechanicznego polerowania. Chropowatość powierzchni po takiej obróbce osiąga wartość 0,5 Ra i mniej. Do pracy z płynami zawierającymi cząstki ścierne przeznacza się pompy krzywkowe z elementami roboczymi poddawanymi obróbce utwardzającej lub pokrywanymi węglikiem wolframu.

Zasada działania pompy krzywkowej opiera się na obrocie dwóch elementów – rotorów – znajdujących się w komorze (obudowa rotorów). Rotory są umieszczone na wałach, które z kolei są połączone z zewnętrzną przekładnią i podparte za pomocą łożysk. Przekładnia zębata przenosi energię z wału napędowego na wał napędzany, synchronizując rotory w taki sposób, że obracają się bez wzajemnego kontaktu. Obracające się wirniki w pobliżu portu ssącego powodują spadek ciśnienia, co inicjuje napływ medium wewnątrz komory. Jako główne zalety stosowania pomp krzywkowych można wskazać łatwość czyszczenia i konserwacji oraz wydłużony czas eksploatacji dzięki ulepszonym konstrukcjom. Ponadto delikatność pompowania sprawia, że pompy krzywkowe transferują medium bez uszkadzania wewnętrznej struktury produktu, a rozmiar cząstek czy też wielkość cząstek stałych, które można pompować, są często większe niż w innych pompach wyporowych. Warto dodać, że ciecze o niskiej lepkości mogą być również transferowane przy uwzględnieniu mniejszej wydajności. Praca odbywa się z niską prędkością, co skutkuje mniejszą awaryjnością urządzenia oraz gwarantuje dokładność umycia w przepływie bez konieczności rozbierania pompy. Ponadto prędkość dopasowana do konsystencji cieczy ma bezpośredni wpływ na ich strukturę. Im wolniejszy proces i mniejsza siła ścinająca, tym lepsze warunki dla struktury cieczy o wrażliwych składnikach jednostkowych.

© optiflow

Pompy krzywkowe to niezawodne i bezpieczne pompowanie płynów spożywczych. Mechanizm pomp krzywkowych został przygotowany z myślą o sytuacjach wymagających specyficznych warunków eksploatacyjnych, gdzie każdy parametr techniczny ma istotny wpływ na satysfakcjonujący proces użytkowania. Zatem nie ma nic dziwnego w tym, że ich potencjał jest szczególnie istotny dla wymogów sektora spożywczego czy farmaceutycznego, gdzie zarówno sposób dostarczania rozwiązań, jak i finalne produkty narzucają wymagające standardy technologiczne. Pompy krzywkowe i pompy z wirującym tłokiem mogą obsługiwać ciecze z ciałami stałymi (np. kawałki owoców i kostki mięsne), zaczyny, pasty i różne wrażliwe media. Delikatne działanie pompujące minimalizuje degradację produktu. Dostępne są specjalne modele do cieczy o wysokiej ścieralności, agresywnych chemikaliów lub mediów wrażliwych na ścinanie.

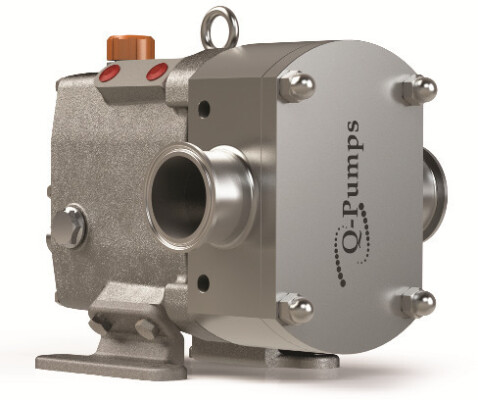

Jeśli chodzi o cyrkulacyjną pompę tłokową, to na rynku są modele, które dzięki możliwości mycia na miejscu mogą być stosowane w przemyśle mleczarskim, napojowym, kosmetycznym, w przetwórstwie żywności czy produkcji środków czystości. Ważne, aby higieniczna konstrukcja była zgodna ze światowymi standardami, w tym EHEDG i 3-A, co wyklucza ryzyko skażenia. Nie bez znaczenia pozostają solidna budowa oraz niezawodność pracy pompy, gdyż wpływają one na maksymalizację czasu pracy, ograniczenie przestojów do niezbędnego minimum. Szczególnie istotną cechą pomp z wirującym tłokiem jest ich bezawaryjna praca – urządzenie zawdzięcza to wytrzymałym łożyskom podpierającym sztywne wały umiejscowione w obudowie przekładni ze stali nierdzewnej. Łożyska minimalizują ruchy wału oraz zachowują małe szczeliny między krzywkami a głowicą pompy, co eliminuje możliwość stykania się elementów roboczych pompy.

Andrzej G. Baciński

Andrzej G. Baciński

Doradca ds. Technicznych Flussmann

Poza pompami odśrodkowymi (tzw. mleczarskimi) Klienci poszukują pomp krzywkowych. Tu wymagania to przede wszystkim: najwyższy poziom higieniczności oraz wytrzymałość na skoki ciśnienia. Przy czym ta druga kwestia często nie jest zauważana przez Użytkownika, gdyż z jego punktu widzenia problem jest „na uszczelnieniu”, a on sam nie zna pierwotnej przyczyny. Typowe zastosowania takich pomp to gęstwy, pulpy owocowe, kremy, syropy cukrowe, czekolada, itp.

Ostatnio coraz częściej Klienci pytają o pompy dwuśrubowe. Są one droższe od krzywkowych z uwagi na trudniejszą produkcję, ale pozwalają na rezygnację z rozbudowanych układów mycia CIP, gdyż pompa potrafi sama się umyć. Mimo wszystko ponad 80% zapytań i sprzedaży to cały czas pompy krzywkowe.

Każda pompa musi być dobrana przez kompetentnego inżyniera na podstawie informacji uzyskanych od Użytkownika. Minęły czasy, kiedy stosowało się te pompy, które akurat były dostępne. Teraz – dla efektywności procesu, optymalizacji zużycia energii i bezpieczeństwa produktu dobiera się (lub przynajmniej powinno się dobierać) zawsze pompę do danego zadania.

Od kilku miesięcy oferujemy pompy krzywkowe nowej generacji, w których uszczelnienie jest schowane w krzywce od tyłu. To ogromna zmiana jakościowa, dzięki której dołączyliśmy do bardzo wąskiego grona producentów, którzy oferują urządzenia wysokiej klasy. Naszym standardem jest wykonanie pomp do ciśnień 10 bar w całej gamie produktów. W tej chwili to rzeczywiście pompy XXI wieku – w pełni higieniczne, serwisowalne bez zdejmowania z rurociągu i wytrzymałe na trudne warunki pracy przemysłowej. Dodatkowo, tuż przez samym kryzysem, nasza firma zakupiła wymagane surowce do produkcji pomp na kilka lat naprzód – mamy więc w tej chwili – i tak będzie przez dłuższy czas – ceny sprzed kryzysu, a więc przy światowej jakości wysunęliśmy się na czoło rozwiązań ekonomicznych. To była ogromna inwestycja w surowce i okazała się tzw. strzałem w dziesiątkę.

Działanie cyrkulacyjnej pompy polega na tym, że para wirujących tłoków obraca się w obudowie pompy wokół obwodu kanału. W chwili gdy zazębione krzywki rozchodzą się, w króćcu ssawnym w sposób ciągły wytwarza się małe podciśnienie, co powoduje napływ cieczy do pompy, natomiast ruch krzywek powoduje przemieszczanie się płynu dookoła kanału głowicy, zaś ponowne zazębianie się krzywek wypiera ciecz w króćcu tłocznym, wytwarzając ciśnienie. Kierunek przepływu jest odwracalny, a dostępność pompy w trzynastu rozmiarach daje szeroki zakres wydajności do 150 m3/H i ciśnienia roboczego do 40 bar. Ponadto, jak wskazuje producent, dzięki zaawansowanej geometrii portu i głowicy pompy tłokowej uzyskuje się zmniejszenie ryzyka kawitacji oraz utrzymuje się integralność pompy i pompowanych płynów. Dodatkowo zwiększa się elastyczność procesu w trudnych aplikacjach, wymiana uszczelnienia jest prosta i bez konieczności ponownej obróbki w sytuacji zmiany zastosowania – zapewnia to modułowa konstrukcja uszczelnienia. Urządzenie można nieco zmodyfikować poprzez możliwość zastosowania portu do modernizacji. Takie rozwiązanie dotyczy pomp różnych producentów i nie wymaga modyfikacji układu rurociągów.

© optiflow

Solidne łożyska podpierające sztywne wały umiejscowione w obudowie przekładni ze stali nierdzewnej redukują ruchy wału i umożliwiają zachowanie niewielkich odstępów między krzywkami a głowicami pomp, co zapewnia bezawaryjną pracę. Ponadto ryzyko zanieczyszczenia zostaje obniżone. Jeśli chodzi o pompy tłokowe DuraCirc ze stali kwasoodpornej, to spełniają one wysokie standardy higieniczne, w tym EHEDG i 3-A. Jak wskazuje producent, w porównaniu z innymi dostępnymi na rynku cyrkulacyjnymi pompami tłokowymi DuraCirc wykazują bardzo dobre możliwości dokładnego czyszczenia oraz wysoką sprawność objętościową. Osiągnięto to dzięki zgodnym z FDA specjalnie wyprofilowanym i mającym kontakt z produktem elastomerom o odpowiedniej ściśliwości, dzięki której eliminują szczeliny i martwe strefy. Ponadto specjalnie zaprojektowana skrzynia przekładniowa eliminuje możliwość stykania się elementów roboczych pompy, a to z kolei zmniejsza ryzyko zanieczyszczenia produktu. Co więcej, wykonanie całej pompy ze stali kwasoodpornej pozwala na higieniczne mycie, zmniejszając w ten sposób ryzyko zanieczyszczenia środowiska. Zastosowano zgodny z FDA środek smarny do jednorazowego napełnienia skrzynki przekładniowej, a także zoptymalizowano konstrukcję uszczelnienia – jego odpowiednie umiejscowienie daje możliwość łatwej wymiany z przodu pompy. Pompy tłokowe DuraCirc zapewniają prostą obsługę serwisową, która nie wymaga demontażu przekładni, przeróbki elementów i ponownego wpinania pompy do linii technologicznej. Łatwą konserwację zapewniają: samonastawne, montowane od przodu pojedyncze uszczelnienie mechaniczne, z możliwością szybkiej wymiany bez wypinania pompy z instalacji, prosta i szybka wymiana wirników oraz – jeśli to konieczne – obudowy wirnika, łatwy dostęp do zewnętrznych podkładek regulacyjnych korpusu wirnika, umieszczonych na zewnątrz przekładni, w pełni wymienialne części zamienne, trwałe łożyska, długotrwały, jednoskładnikowy, zgodny z FDA smar do przekładni o wydłużonym okresie eksploatacji.

© optiflow

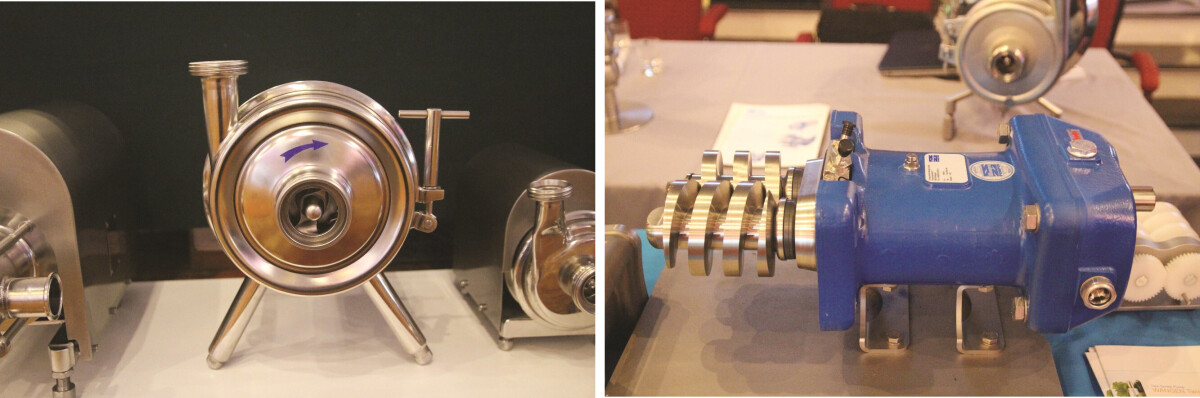

Pompy odśrodkowe zostały zaprojektowane w kierunku usprawnienia produkcji w zakresie efektywności całego procesu oraz oszczędności energii. Delikatny transfer produktów, wykonanie zgodne ze standardami higienicznymi, długa i bezawaryjna praca zapewniająca niskie koszty eksploatacji, to cechy tych urządzeń. Na rynku znajdują się pompy odśrodkowe do zastosowań standardowych oraz premium, spełniające wysokie standardy higieniczne. Do pierwszej grupy zaliczają się ekonomiczne pompy wirowe Solid. Druga grupa – LKH – to pompy odśrodkowe (do zastosowania w bardzo wyspecjalizowanych procesach, takich jak instalacje wielostopniowe z wysokim ciśnieniem czy aplikacje o bardzo wysokim stopniu czystości) oraz pompy samozasysające. Do grupy pomp Solid należą pompy odśrodkowe przeznaczone dla standardowych aplikacji. Grupa LKH, czyli pompy odśrodkowe premium, ma zapewniać skuteczny przepływ produktu oraz wymaga bardzo niskiego ciśnienia dzięki powiększonym wlotom w połączeniu z nowoczesną konstrukcją wirnika. Ponadto zaprojektowane są do mycia w systemie CIP i dostępne w różnych wariantach materiałowych w zależności od przeznaczenia i środowiska pracy. Działanie pompy odśrodkowej polega na tym, że jej wirnik zamontowany na wale napędzanym silnikiem elektrycznym obraca się, przenosząc energię na ciecz. Ciecz napływa centralnie na wirnik, z którego zostaje odrzucona na zewnątrz dzięki działaniu siły odśrodkowej. Pompy tego typu przenoszą ciecz ze środka na zewnątrz wirnika między jego łopatkami.

Warto zwrócić uwagę na długą i bezawaryjną pracę pomp, co zmniejsza koszty ich eksploatacji. W celu osiągnięcia wymaganej wydajności wirnik pompy zaprojektowano komputerowo i zoptymalizowano hydraulicznie. Dodatkowo wygładzona powierzchnia wirnika i śrub mocujących zapobiega gromadzeniu się produktu i zwiększa efektywność mycia. Kolejnym rodzajem są pompy dwuśrubowe bardzo dobrze sprawdzające się w różnorodnych zastosowaniach, w pracy z płynami o szerokim zakresie lepkości, delikatnymi czy takimi, które zawierają cząstki stałe. Pompa dwuśrubowa może być dostosowana nie tylko do pompowania płynów, ale również do mycia CIP i może być płynnie przełączana z jednego trybu na drugi. Zastosowanie w procesie pompy dwuśrubowej gwarantuje lepszą jakość produktu, gdyż dzięki niskim pulsacjom pompa nie niszczy cząstek stałych, np. owoców. Pompa dwuśrubowa przeznaczona jest do produkcji higienicznej w branży spożywczej, napojowej czy farmaceutycznej. Dzięki solidnej i w całości wykonanej ze stali kwasoodpornej przekładni zębatej ograniczono drgania i emisję hałasu. Przekładnia z kąpielą olejową jest gwarancją optymalnego smarowania łożysk i kół zębatych, co zmniejsza temperaturę przekładni w trakcie pracy, wydłużając w ten sposób żywotność łożysk.

Pompa dwuśrubowa pozwala na wyższą elastyczność prowadzenia procesu, jest prosta w serwisie, pozwala na dłuższe okresy pomiędzy przestojami serwisowymi. Jest to urządzenie o solidnej i niezawodnej konstrukcji, redukującej koszty eksploatacji i wydłużającej czas pracy. Budowa przekładni i parametry hydrauliczne zapewniają cichą pracę pompy, a także niższą temperaturę. Co warto podkreślić, nie niszczy struktury produktu, gwarantuje wysoką higienę i możliwość pełnego mycia, posiada certyfikaty EHEDG oraz 3-A. Układy pompowe mają znaczący wpływ na zachowanie ciągłości i wydajności procesów produkcyjnych. Niezmiennie kluczowym czynnikiem są koszty wynikające z eksploatacji oraz sposoby ich optymalizacji.

Według wyliczeń pompy pracujące w zakładzie produkcyjnym odpowiadają za zużycie energii w około 50%. Nie dziwi zatem, dlaczego tak dużą wagę przykłada się do stosowania nowoczesnych pomp. W tym miejscu warto wskazać, iż mniejsze zużycie energii elektrycznej można osiągnąć poprzez sterowanie pracą pomp za pomocą przemienników częstotliwości. Przekształcają one prąd przemienny z sieci o stałej częstotliwości na napięcie stałe o częstotliwości regulowanej, które pozwala na ustalenie momentu obrotowego silnika elektrycznego. Dzięki zastosowaniu przemiennika rozruch urządzenia jest łagodny, zaś praca jednostki napędowej pozostaje płynna, co skutkuje zdecydowanie mniejszą podatnością na uszkodzenia. Zastosowanie przemiennika ogranicza też koszty eksploatacji silnika pompy. Dzięki zastosowaniu przemienników można połączyć sterowanie pracą silnika pompy pracującej pod częściowym obciążeniem, np. w połączeniu z takim parametrem jak utrzymanie stałego ciśnienia wody przy jej zróżnicowanym poborze. Ponadto stosowanie programowalnych przemienników umożliwia zaprogramowanie dodatkowych funkcji, takich jak płukanie układu poprzez okresowe załączanie silnika pompy. Sterownik przemiennika po wyłączeniu pompy może przechodzić w stan uśpienia, co pozwala na dodatkową oszczędność energii. Przemienniki to niewielkie urządzenia, w skład których wchodzą układy cyfrowe obsługiwane przy pomocy mikroprocesorów.