Clean room: Zastosowanie technologii clean room w przemyśle mleczarskim

Jakość i bezpieczeństwo żywności są to elementy niezwykle istotne, zarówno z pespektywy konsumenta, jak i producenta żywności. Konsumenci oczekują produktów, które mogą spożywać bez obaw o bezpieczeństwo i takich, które mają wysoką wartość żywieniową. Przetwórcy żywności chcąc sprostać wymaganiom konsumentów mają wiele możliwości w zakresie wyboru odpowiednich systemów zarządzania jakością. Na rynku istnieje również wiele rozwiązań technologicznych wspomagających proces wytwarzania bezpiecznych produktów. Spośród tego typu rozwiązań można wyróżnić niezwykle popularną w przetwórstwie żywności technologię clean room.

Technologia clean room to rozwiązanie umożliwiające zastosowanie na wybranym obszarze kontrolowanej atmosfery, która zapewnia niski poziom zanieczyszczeń w powietrzu. Według normy 14644-1 Międzynarodowej Organizacji Normalizacyjnej (ISO) jest to pomieszczenie, w którym kontrolowane jest stężenie cząstek unoszących się w powietrzu. Jest ono skonstruowane i używane w taki sposób, aby zminimalizować wprowadzanie, generowanie i zatrzymywanie cząstek i drobnoustrojów unoszących się w powietrzu wewnątrz pomieszczenia oraz, w którym inne istotne parametry, np. ciśnienie, temperatura i wilgotność są kontrolowane w razie potrzeby. Pomieszczenia te są projektowane w taki sposób, aby zminimalizować zanieczyszczenie żywności poprzez zastosowanie nadciśnienia i ściśle kontrolowanego środowiska. Dzisiejsze clean roomy nie muszą być standardowymi pomieszczeniami o czterech ścianach, podłodze i suficie. Częściej można spotkać je w formie odpowiednio wydzielonej i zabezpieczonej przestrzeni na terenie hali produkcyjnej.

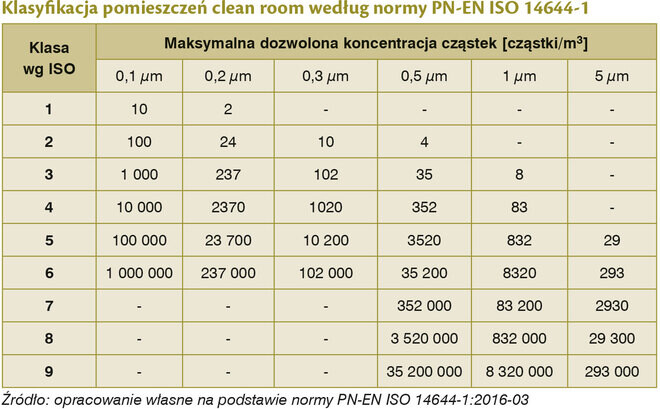

Międzynarodowa Organizacja Normalizacyjna (ISO) klasyfikuje pomieszczenia czyste w „klasach” od 1 do 9, przy czym najniższa klasa oznacza najbardziej czyste środowisko. Podczas klasyfikowania clean room zliczanie cząstek w powietrzu odbywa się na wysokości powierzchni roboczej. Pomieszczenia czyste są klasyfikowane według czystości wymaganej dla wybranego produktu. Klasyfikacje są określane na podstawie maksymalnej liczby cząstek dla każdego rozmiaru cząstek znajdujących się w m3 powietrza (tabela 1). Przykładowo, w otaczającym nas standardowo powietrzu na m3 znajduje się ok. 35 000 000 cząstek o wielkości 0,5 µm, co jest porównywalne do klasy 9 pomieszczenia clean room. W przemyśle spożywczym dąży się do osiągnięcia parametrów znacznie ograniczających liczbę i rozmiar tych cząstek, a więc do osiągnięcia klas jak najbliższych klasie 1. Dobór odpowiedniej klasy uzależniony jest również od specyfiki produktu oraz wymagań prawnych. Jakość powietrza jest ważnym czynnikiem zapewniającym konsumentom bezpieczną żywność. Zanieczyszczenia z powietrza mogą mieć negatywny wpływ na jakość i bezpieczeństwo produktów, a nawet prowadzić do ich zakażenia. Technologia clean room jest wykorzystywana głównie w ramach procesów, które nie są wykonywane w zamkniętych urządzeniach tj. przetwarzanie produktu, czy rozlew do opakowań jednostkowych. W trakcie tych procesów wraz z powietrzem obecnym w otoczeniu produkcyjnym do produktów mogą dostawać się zawieszone w nim zanieczyszczenia i drobnoustroje. Przemysł spożywczy i opakowaniowy stosują technologię clean room, aby ograniczyć liczbę drobnoustrojów i zanieczyszczeń fizycznych dostających się do żywności w trakcie jej przetwórstwa oraz procesu pakowania. Jej zastosowanie pozwala na wydłużenie okresu przydatności do spożycia, zapewnia konsumentom bezpieczniejszy produkt końcowy i ogranicza straty.

Osiągnięcie założonych dla danej klasy clean room parametrów czystości powietrza wymaga zastosowania odpowiednich rozwiązań technologicznych. Wszelkie odbywające się w pomieszczeniach czynności i procesy muszą przebiegać w warunkach bezpiecznych i wolnych od zanieczyszczeń. Osiąga się to poprzez wdrożenie następujących elementów:

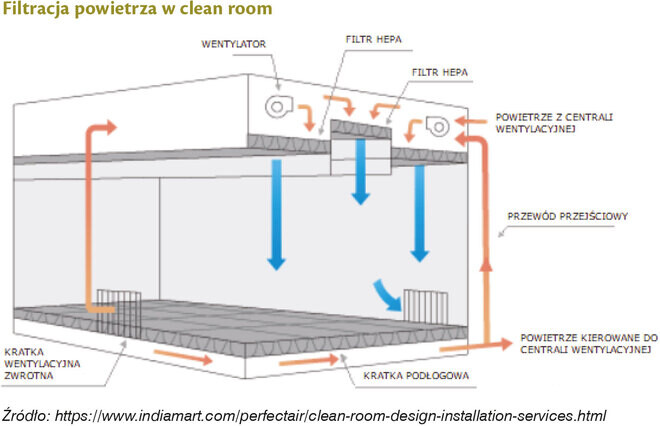

- filtracja powietrza – głównie stosowane są wysokowydajne filtry cząstek stałych (HEPA), które mogą usunąć nawet 99,99% cząstek o wielkości 0,3 µm. Powietrze nawiewane jest do clean room od góry w sposób laminarny, co oznacza, że przepływa w równoległych warstwach z jednolitą prędkością. Pozwala to na przepływ powietrza bez turbulencji i pomaga zmniejszyć liczbę cząsteczek w powietrzu. Ostatecznie powietrze kierowane jest ku podłodze i usuwane poprzez zwrotne kratki wentylacyjne (rysunek 1). Powietrze jest więc regularnie wymieniane – nawet do kilkudziesięciu razy w ciągu jednej godziny,

- kontrola temperatury, wilgotności i ciśnienia – clean roomy wyposażone są w centralę wentylacyjną kontrolującą te parametry. Centrala wentylacyjna ułatwiająca ruch powietrza, wyposażona jest w systemy filtrów, wentylatory i jednostki chłodzące. Niezwykle istotne jest utrzymanie odpowiedniego ciśnienia w clean room. Ciśnienie jest utrzymywane na stałym poziomie i powyżej ciśnienia atmosferycznego, aby zapobiec przenikaniu do pomieszczenia zanieczyszczeń zawieszonych w powietrzu. Aby utrzymać wartości założonego ciśnienia równoważy się dopływ i wypuszczanie powietrza w clean room,

- konstrukcja pomieszczenia – podczas budowy clean roomów dokładnie planowany jest rozkład i konstrukcja pomieszczenia tak, aby nie generowało ono żadnych dodatkowych zanieczyszczeń i umożliwiało łatwe czyszczenie jego elementów. Norma ISO 14644-1 określa wybrane wymogi dotyczące okładziny ścian i sufitów, drzwi i okien, posadzek oraz oświetlenia. Dużą uwagę zwraca się na higieniczną i wysokiej jakości konstrukcję maszyn i wszystkich komponentów w celu zapobiegania wadom, które sprzyjają zagrożeniom związanym z higieną. Zalecane jest zaplanowanie śluzy powietrznej przy wejściu do pomieszczenia w postaci komory z dwoma kurtynami dostępowymi, które nigdy nie są otwierane jednocześnie. Takie rozwiązanie zapobiega zmianom temperatury i ciśnienia w pomieszczeniu podczas jego użytkowania przez personel. W śluzach montowane są prysznice powietrzne, które umożliwiają usunięcie zanieczyszczeń z powierzchni odzieży ochronnej personelu, który chce się dostać do clean room,

- edukacja i wyposażenie pracowników – wstęp do clean room powinni mieć wyłącznie pracownicy, którzy wykonują tam czynności niezbędne do poprawnego prowadzenia procesu produkcyjnego. Bardzo ważna jest kontrola higieny upoważnionego do tego personelu, a także odpowiednie przeszkolenie merytoryczne. Personel powinien używać odzieży ochronnej, która minimalizuje rozproszenie cząstek i mikroorganizmów, a także powinien używać siatek na włosy, masek, rękawiczek i obuwia ochronnego.

Technologia clean room znajduje zastosowanie w różnych gałęziach przemysłu spożywczego, w tym również w mleczarstwie. Przetwórcy mleka zwykle rozważają jej wdrożenie, ponieważ zależy im na ograniczeniu rozprzestrzeniania się bakterii, drożdży i pleśni, które mogą rozwijać się w wilgotnych warunkach obszarów procesowych i są przenoszone przez prądy powietrza w całym zakładzie produkcyjnym. Jest to technologia chroniąca produkty przed zanieczyszczeniem, która dodatkowo nie ma wpływu na smak i wygląd produktu spożywczego. Technologia ta stosowana jest najczęściej w miejscach procesu przetwórczego, w których istnieje największe ryzyko wtórnego zakażenia produktu ze względu na bezpośrednią styczność przetwarzanych produktów z powietrzem w zakładzie. Styczność z zanieczyszczonym powietrzem może prowadzić do zakażenia drobnoustrojami niepożądanymi i ograniczenia trwałości produktu.

Clean roomy wykorzystywane są w technologii produkcji poszczególnych produktów, a ich budowa różni się nieco w zależności od przeznaczenia. Żywność przetwarzana z wykorzystaniem drobnoustrojów (np. jogurty, sery) jest szczególnie podatna na kolonizację przez drobnoustroje ze środowiska. W produkcji jogurtów clean roomy stosowane są w celu uniknięcia zanieczyszczenia kultur starterowych dodawanych w procesie fermentacji, co mogłoby spowodować zniszczenie całej partii produktów.

Technologia clean room stosowana jest również w produkcji masła, gdzie powietrze wewnątrz opakowania może stanowić źródło zanieczyszczenia zarodnikami pleśni, pochodzącymi z zanieczyszczonych powierzchni i sufitów. W technologii tej sam obszar wytwarzania masła powinien być utrzymywany pod niewielkim nadciśnieniem i wentylowany sterylnym przefiltrowanym powietrzem, aby zapobiec zanieczyszczeniu.

W produkcji serów podpuszczkowych technologia clean room znalazła zastosowanie w optymalizacji warunków procesu produkcyjnego. Zastosowanie kontrolowanej atmosfery pozwala na ograniczenie kondensacji pary wodnej na ścianach, sufitach i oknach, a także minimalizacji skażenia produktu niepożądaną mikroflorą.

Clean room może być wykorzystany we wszelkich procesach aseptycznego pakowania produktów mleczarskich, które zostały uprzednio wyjałowione termicznie. Technologia ta jest niezwykle przydatna również w procesach prowadzących do wytwarzania produktów mleczarskich niezawierających dodatków do żywności. Zminimalizowanie zanieczyszczenia wtórnego produktów i półproduktów w trakcie procesu przetwarzania lub pakowania pozwala na wydłużenie przydatności do spożycia bez stosowania substancji konserwujących. Dodatkowo technologia clean room może prowadzić do zmniejszenia potrzeby stosowania procesu pasteryzacji i sterylizacji, co ostatecznie prowadzi do wytworzenia lepszej jakości produktu finalnego.

Produkty mleczne poddawane są przetwarzaniu w małym stopniu i są wrażliwe na czynniki zewnętrzne, a po procesie pakowania (np. mleka, jogurtów) nie następują zazwyczaj dodatkowe operacje termiczne, eliminujące ewentualne zanieczyszczenia. W związku z tym (zwłaszcza w trakcie procesu pakowania) dochodzić może do zakażenia wtórnego. W przemyśle mleczarskim pomieszczenia clean room wykorzystywane są więc również przy produkcji i wytłaczaniu opakowań. Ich zastosowanie pozwala na zapewnienie maksymalnej czystości i ograniczenie możliwości wtórnego zakażenia produktu.

Aby w prawidłowy sposób wprowadzić technologię clean room w przetwórstwie mleczarskim, należy zwrócić szczególną uwagę na kilka aspektów. Trzeba wyznaczyć obszary krytyczne, w których ryzyko zakażenia produktu jest największe (np. obszary rozlewu mleka lub produktów mlecznych do opakowań). Należy przyjąć i zwalidować odpowiednie procedury czyszczenia sprzętu i powierzchni na jego obszarze. Elementy wyposażenia muszą być łatwe do czyszczenia i dezynfekcji. Sama konstrukcja pomieszczenia powinna być odpowiednio dostosowana, ponieważ niektóre materiały budowlane mogą generować dodatkowe zanieczyszczenia przenoszone przez powietrze (np. pył, trociny). Powierzchnie powinny być łatwe do czyszczenia i zapewniać higieniczną powierzchnię w środowisku przetwarzania/pakowania. Właściwa konstrukcja i użycie odpowiednich materiałów może zapobiec migracji wody, która prowadzi do rozwoju pleśni i bakterii. Lampy sufitowe powinny być osłonięte, aby zminimalizować zanieczyszczenie. Na terenie clean room nie mogą znajdować się zbędne sprzęty (odpady, niepotrzebne urządzenia, cząstki pochodzące z tarcia i zużycia, smary, miotły, mopy, folie).

Najczęstszym źródłem zakażeń w clean room są ludzie, którzy stanowią źródło zanieczyszczenia w postaci m.in. włosów, śliny, cząsteczek przyczepionych do ubrań, drobnoustrojów pochodzących ze skóry lub dróg oddechowych. Niezwykle istotne jest odpowiednie wyposażenie w odzież ochronną i edukacja pracowników, którzy mają dostęp do clean room. Pracownicy muszą zostać przeszkoleni i postępować zgodnie z protokołem. Już sama konstrukcja clean roomu powinna odróżniać go od reszty obiektu tym, że wygląda jak obszar, na który należy zwrócić szczególną uwagę. Aby zminimalizować ryzyko przeniesienia zanieczyszczeń do clean roomu przez personel warto rozważyć wdrożenie na terenie tego pomieszczenia rozwiązań jak najbardziej zautomatyzowanych i zdalnie sterowanych przy pomocy komputera umiejscowionego poza jego obszarem.

Spośród producentów i dostawców technologii clean room można wymienić m.in. Total Clean Air, GBD, BT CleanRoom Engineering i Wiskind. Wdrożenie tej technologii w przetwórstwie mleka przynosi bardzo duże korzyści związane ze zwiększeniem higieny produkcji. Clean rooms są zaprojektowane tak, aby chronić zarówno produkt, jak i personel. Wydajność clean roomów to zespół złożonych interakcji pomiędzy przepływem powietrza, źródłami zanieczyszczeń, źródłami ciepła, obiegiem powietrza i znajdującymi się wewnątrz urządzeniami produkcyjnymi. Właściwe projektowanie i monitorowanie, wraz z rozwojem technologii, mogą pomóc przetwórcom mleka w dalszym pomyślnym rozwoju technologii clean room.

Literatura:

- Bhattacharya A., Metcalf A., Nafchi A., Mousavi E. Particle dispersion in a cleanroom – effects of pressurization, door opening and traffic flow. Building Research & Information 2021, 49(3), 294-307.

- Brody A. Cleanroom Technologies in Food Processing and Packaging. Food Technology 2011, 65(7), 106-108.

- Gupta A., Kaur M., Kaur A. Cleanroom Technology and Its Application in Food Proceesing. Novel Food Processing Technologies 2017, 323-357.

- Holbrook D. Controlling contamination: the origins of clean room technology. History and Technology 2009, 25(3), 173-191.

- https://www.indiamart.com/perfectair/clean-room-design-installation-services.html

- Masotti F., Cattaneo S., Stuknyte M., De Noni I. Airborne contamination in the food industry: An update on monitoring and disinfection techniques of air. Trends in Food Science & Technology 2019, 90, 147-156.

- Norma PN-EN ISO 14644-1:2016-03.