Zanieczyszczenia fizyczne: Wykrywanie i usuwanie zanieczyszczeń fizycznych w produkcji mleczarskiej

Katedra Technologii i Oceny Żywności,Instytut Nauk o Żywności, SGGW Warszawa

Bezpieczeństwo żywności jest nieodzownym elementem jakości żywności i stanowi o jej nieszkodliwości dla zdrowia i życia człowieka. W celu zapewnienia konsumentom bezpiecznego pożywienia konieczne jest zachowanie wszelkich środków ostrożności i nadzoru nad surowcami i produktami na każdym etapie ich pozyskiwania i przetwarzania – „od pola do stołu”. Na każdym etapie produkcji może dojść do zanieczyszczenia poprzez czynniki mikrobiologiczne, chemiczne i fizyczne. Konsumenci oczekują żywności bezpiecznej, niestanowiącej zagrożenia dla zdrowia i życia. Za zapewnienie bezpieczeństwa oraz jakości zdrowotnej żywności odpowiedzialne są wszystkie ogniwa łańcucha żywnościowego, w tym producenci, przetwórcy, hurtownicy i sprzedawcy.

Obecność zanieczyszczeń fizycznych w żywności jest najbardziej oczywistym i namacalnym dowodem zanieczyszczenia produktu i najprawdopodobniej to te zanieczyszczenia najczęściej zostaną zgłoszone podczas produkcji lub w reklamacjach konsumentów. Zagrożenie fizyczne stanowią wszelkie ciała obce obejmujące substancje fizyczne normalnie niewystępujące w danej żywności, których obecność może spowodować chorobę lub uraz organizmu. Do fizycznego zanieczyszczenia żywności może dojść na każdym etapie produkcji – poprzez zanieczyszczenie samego surowca poprzez czynniki środowiskowe, a także podczas transportu, przechowywania, przetwarzania, pakowania i dystrybucji. Każdy obcy materiał, który może spowodować obrażenia lub chorobę, należy uznać za niebezpieczny.

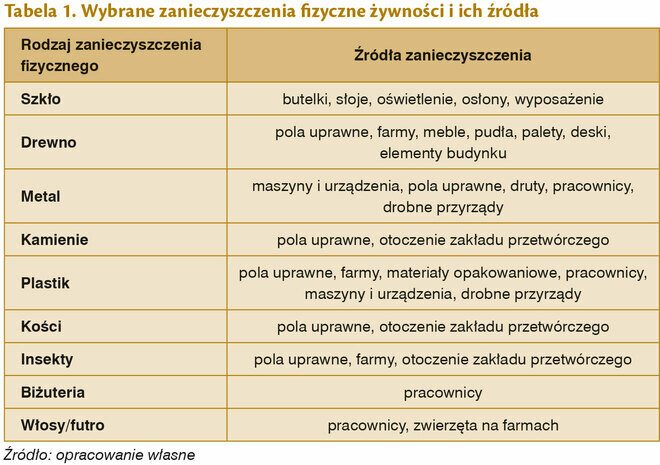

Zanieczyszczenia fizyczne żywności mogą mieć różny charakter i pochodzenie. Zanieczyszczenia mogą mieć pochodzenie mineralne (np. ziemia, kamienie, pył, metale, szkło, odłamki farby itp.), roślinne (np. liście, łodygi itp.) i odzwierzęce (np. roztocza, owady, gryzonie itp.). Wybrane zanieczyszczenia fizyczne żywności i ich źródła przedstawiono w tabeli 1. Źródła zanieczyszczeń fizycznych w żywności stanowią głównie surowce, źle utrzymane obiekty i sprzęt, niewłaściwe procedury produkcyjne, złe praktyki pracowników oraz nieprawidłowy stan sanitarny zakładu5. Zagrożenia fizyczne mogą zostać dodane do żywności przypadkowo lub celowo (sabotaż).

Do zanieczyszczenia fizycznego w trakcie produkcji może dojść podczas obróbki żywności. Fragmenty metalu mogą odłamać się podczas operacji mechanicznych, a niektóre części urządzeń metalowych mogą ulec pęknięciu. Fragmenty szkła mogą zostać wprowadzone do żywności zawsze, gdy przetwarzanie wymaga użycia szklanych elementów. Duże niebezpieczeństwo mogą stanowić produkty pakowane w opakowania jednostkowe ze szkła, które mogą ulec uszkodzeniu w trakcie rozlewu i przechowywania produktu. Plastik może zostać wprowadzony do żywności, gdy narzędzia i sprzęt, taki jak czerpaki, łopatki, wiadra lub inne pojemniki, ulegają uszkodzeniu w miarę zużycia.

Duże znaczenie w zanieczyszczaniu żywności ma higiena personelu uczestniczącego w pozyskiwaniu i przetwarzaniu produktów na różnych etapach łańcucha żywnościowego. Personel ten składa się z pracowników produkcyjnych, konserwatorów, personel sprzątający, dostawców. Do elementów osobistych mogących stanowić zanieczyszczenia fizyczne żywności należą m.in. paznokcie, włosy, biżuteria, plastry, fragmenty odzieży. Zanieczyszczenie żywności może być również spowodowane obecnością elementów konstrukcyjnych zakładu tj. żarówki, farba, fragmenty tynku, nakrętki i śruby. Do zakażeń tego typu może dojść najczęściej podczas przechowywania surowców i w końcowych etapach produkcji. Innym ważnym źródłem zanieczyszczeń mechanicznych mogą być materiały opakowaniowe. Pakowanie jest istotnym krokiem w procesie przetwarzania żywności. Kształtuje ostateczny wygląd produktu i odgrywa ważną rolę w postrzeganiu jakości. Źródłem zanieczyszczenia z opakowania mogą być tektury, plastik, drewno, metale itp. Najbardziej niebezpieczne dla konsumentów są kawałki opakowań szklanych. Zanieczyszczenia żywności pochodzenia zwierzęcego mogą obejmować m.in. odchody, pióra, futro, martwe insekty, jaja i larwy. Tego rodzaju zanieczyszczenie występuje głównie podczas przechowywania produktów.

Zanieczyszczenia fizyczne mogą stanowić zagrożenie dla zdrowia, a nawet życia konsumentów, ze względu na możliwe zranienie ust lub gardła, zranienie jelita i uszkodzenia w obrębie jamy ustnej. Najczęstszym ciałem obcym wykrywanym jako zanieczyszczenie w żywności jest szkło, a najczęstszym urazem jest zranienie lub otarcie tkanek miękkich w okolicy ust, w tym gardła. Obecność zagrożeń fizycznych w żywności może spowodować jej wycofanie z obrotu, wpływając na wizerunek firmy i produktu. Zanieczyszczenia pochodzenia zwierzęcego mogą powodować choroby, a nawet wtórne infekcje. Zanieczyszczenia pochodzenia roślinnego mogą powodować zarówno skutki fizyczne, jak i choroby związane z alergiami i zatruciami.

W przemyśle mleczarskim produkcja przebiega w kilku etapach i zwykle zaczyna się już od produkcji paszy dla zwierząt, poprzez produkcję mleka surowego w gospodarstwie i dalsze przetwarzania w firmie mleczarskiej lub w gospodarstwie. W łańcuchu żywnościowym produktów mleczarskich zagrożenia bezpieczeństwa żywności mogą pojawić się na różnych etapach. Najczęściej występujące zanieczyszczenia fizyczne obejmują elementy metalowe, piasek, ziemię, kamienie, drewno, plastik, odłamki szkła i włosy. Zanieczyszczenia te mogą być wprowadzane podczas przetwarzania, za pośrednictwem części maszyn (np. elementy metalowe z mieszadeł lub strzępki gumy z uszczelek), sprzętu, materiałów opakowaniowych, biżuterii noszonej przez personel lub w wyniku obecności tych zanieczyszczeń w samych surowcach. Największe zagrożenie może stanowić mleko surowe, które nie ulega przetwarzaniu i nie przechodzi procesu filtracji. Z tego typu mlekiem spotkać się można głównie na obszarach wiejskich, kupując mleko prosto od rolnika – konsumenci często poszukują takich produktów nie biorąc pod uwagę ich bezpieczeństwa.

Produkcję bezpiecznego i wysokiej jakości mleka należy kontrolować na każdym etapie przetwarzania. W przypadku farm mleczarskich istotne jest zachowanie odpowiedniego stanu sanitarnego zwierząt i urządzeń wykorzystywanych w procesie udoju. Jest to łatwiejsze i bardziej przestrzegane w przypadku dużych producentów. Niewielcy producenci, często ze względu na gorsze warunki ekonomiczne nie są w stanie zapewnić odpowiednich środków odkażających i czyszczących do bezpiecznej produkcji mleka. Konieczne jest oczyszczanie części ciała zwierząt takich jak: wymiona, sutki, boki i brzuch, w celu usunięcia odchodów i ziemi, mogących dostać się do mleka. Higiena osoby zaangażowanej w proces dojenia ma również bezpośredni związek ze stanem mleka surowego. Personel musi znać wszystkie zasady i przepisy dotyczące higieny oraz standardowe procedury operacyjne dotyczące pracy na farmie mlecznej. Osoby te mogą być głównie źródłem zanieczyszczenia mikrobiologicznego, ale również i fizycznego.

Większość przypadków wystąpienia zanieczyszczeń fizycznych w produktach mleczarskich powstaje jednak na dalszych etapach produkcji oraz podczas ich przechowywania. W przypadku narzędzi i urządzeń do obróbki mleka ryzyko stanowią narzędzia i maszyny, które niemonitorowane mogą stanowić źródło odłamków metalowych lub plastikowych w mleku. Producenci również coraz rzadziej wykorzystują opakowania szklane do produktów mleczarskich, ze względu na zagrożenie, które mogą one stanowić. Z tego typu opakowaniami możemy obecnie spotkać się głównie w przypadku niewielkich producentów, przetwarzających mleko na niewielką skalę.

Skuteczna walka z zagrożeniami bezpieczeństwa żywności podczas jej produkcji polega przede wszystkim na edukacji wszystkich członków łańcucha żywnościowego, stałym egzekwowaniu odpowiednich zachowań dotyczących higieny produkcji i obrotu żywnością, spełnianiu wymogów technicznych i sanitarno-epidemiologicznych, realizacji zasad Dobrej Praktyki Produkcyjnej GMP (ang. Good Manufacturing Practice) i Dobrej Praktyki Higienicznej GHP (ang. Good Higienic Practice) oraz wdrożeniu systemu analizy zagrożeń i krytycznych punktów kontroli HACCP (ang. Hazard Analysis and Critical Control Points). Wdrożenie systemu HACCP wiąże się z koniecznością przeprowadzenia analizy zagrożeń identyfikującej i oceniającej znane lub przewidywane zagrożenia fizyczne, które mogą wystąpić w trakcie procesu przetwarzania żywności. Dla każdego zidentyfikowanego zagrożenia wdraża się element kontrolujący bądź zapobiegający powstawaniu danego zagrożenia. Na podstawie analizy zagrożeń ustala się krytyczne punkty kontroli (CCP – ang. Critical Control Point), które można kontrolować, aby wyeliminować zagrożenie lub zminimalizować prawdopodobieństwo jego wystąpienia. Koncepcja HACCP dotyczy bezpieczeństwa żywności i wymaga kontroli materiałów niebezpiecznych i innych substancji w żywności, które mogłyby uczynić je szkodliwymi dla zdrowia konsumentów. Przestrzeganie zasad GMP i GHP jest równie niezbędne do osiągnięcia tego celu.

Niezwykle istotne w zapobieganiu zanieczyszczeniom fizycznym w produktach mleczarskich jest wdrażanie działań i procedur zapobiegawczych. Zagrożeniom związanym z metalami można zapobiegać poprzez regularną kontrolę używanych maszyn pod kątem oznak uszkodzenia. Należy regularnie badać stan poszczególnych urządzeń i przestrzegać procedur ich konserwacji. Szczególne trudności stwarzają szkło i plastik, które często są przezroczyste i trudne do wykrycia w żywności. Wymagane jest usunięcie szkła i plastiku z obszarów produkcji tam, gdzie to możliwe. Tam, gdzie nie jest to możliwe, należy sprawować kontrolę nad tymi materiałami, aby zapewnić ograniczenie ryzyka zanieczyszczenia do akceptowalnego poziomu. Niezbędna jest również ocena nowego sprzętu pod względem możliwości zanieczyszczenia żywności, a także opracowywanie procedur działania w przypadku pęknięcia, rozbicia, uszkodzenia szkła lub przedmiotów z plastiku w obszarze produkcyjnym lub magazynowym. Bardzo ważne jest, aby skupić się na higienie personelu. Należy wymagać i szkolić pracowników w zakresie stosowania odzieży ochronnej, która całkowicie zakrywa lub zastępuje odzież osobistą, stosowania rękawic i obuwia ochronnego, stosowania nakryć głowy i twarzy (zakrywających włosy, zarost) oraz zakazu noszenia biżuterii. Budynki i hale produkcyjne powinny być w dobrym stanie i podlegać regularnej konserwacji. Należy zastosować skuteczny system zwalczania szkodników i program czyszczenia, zapobiegający przedostawaniu się do obiektów owadów, szkodników lub innych zwierząt.

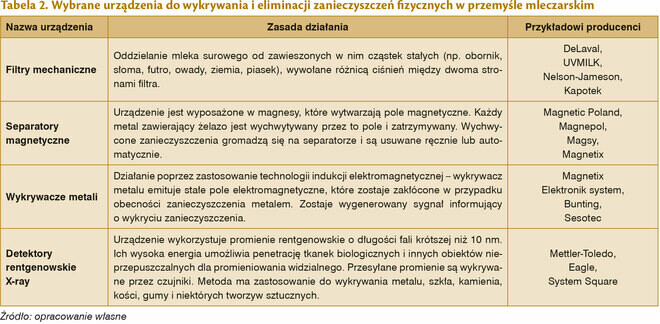

Oprócz wdrażania systemów zapobiegania zanieczyszczeniom fizycznym w produktach mleczarskich niezbędne jest instalowanie skutecznych systemów ich wykrywania i eliminacji. W tabeli 2 przedstawiono najpopularniejsze urządzenia wykorzystywane do wykrywania i eliminacji zanieczyszczeń fizycznych w przemyśle mleczarskim. Zazwyczaj pierwszą operacją, pozwalającą na usunięcie zanieczyszczeń fizycznych, jest proces filtracji mechanicznej. Najczęściej stosuje się go w punktach odbioru mleka, co pozwala na pozbycie się zanieczyszczeń pochodzących z procesu udoju np. kamieni, owadów, ziemi. Filtr zapewnia porowatą barierę fizyczną o wysoce wyspecjalizowanych właściwościach, które umożliwiają oddzielenie surowego mleka od ciał stałych. Siłą napędową procesu filtracji jest różnica ciśnień między dwoma stronami filtra mleka. Wszystkie elementy, które przekraczają rozmiar porów filtra mleka (w tym słoma, włosy, owady itp.) nie mogą przedostać się dalej i pozostają na filtrze. Proces przetłaczania mleka przez filtr za pomocą pompy jest najczęściej stosowaną metodą w nowoczesnych dojarniach. Optymalną wydajność filtracji uzyskuje się, gdy mleko przepływa pod niskim, ale ciągłym ciśnieniem. Wielkość porów w filtrach mechanicznych wynosi zazwyczaj od 100 do 250 µm, przy ciśnieniu roboczym około 0,5 bara. Kuleczki tłuszczu i inne cenne składniki surowego mleka mogą przechodzić przez taki filtr, podczas gdy elementy tj. obornik, owady lub inne cząsteczki są zatrzymywane.

W dalszych etapach przetwarzania mleka stosuje się urządzenia i aparaty pozwalające na wykrycie i usunięcie zanieczyszczeń fizycznych, do których dochodzi w trakcie procesu produkcyjnego. Na linii produkcyjnej instaluje się separatory magnetyczne oraz urządzenia do wykrywania metali, tworzyw sztucznych, szkła i innych ciał obcych. Separatory magnetyczne służą do wychwytywania i usuwania zanieczyszczeń magnetycznych w produkcie. Urządzenie jest wyposażone w magnesy (np. ferrytowe, neodymowe), które wytwarzają pole magnetyczne. Każdy metal zawierający żelazo jest wychwytywany przez to pole i zatrzymywany. Wychwycone zanieczyszczenia gromadzą się na separatorze i są usuwane ręcznie lub automatycznie. Dostępne są m.in. separatory rurowe, szufladowe, płytowe czy bębnowe, których rodzaj dostosowuje się w zależności od kontrolowanych surowców/produktów.

Wykrywacze metali to urządzenia wykrywające w żywności elementy metalowe wykonane z żelaza, stali lub też metali nieżelaznych tj. aluminium, miedź i mosiądz. System identyfikuje wszystkie zanieczyszczenia metaliczne za pomocą technologii indukcyjnej. Podczas pracy wykrywacz metali wytwarza stałe pole elektromagnetyczne. Jeśli kawałek metalu przechodzi przez detektor, pole zostaje zakłócone, co skutkuje wygenerowaniem sygnału i zarejestrowaniem zdarzenia. Urządzenie powinno być w stanie niezawodnie odróżnić zanieczyszczenia metaliczne od zakłóceń pochodzących ze środowiska lub samego produktu, ponieważ produkt – w zależności od swojej przewodności właściwej – może zmienić sygnał. Należy dbać o odpowiednie skalibrowanie urządzenia.

Szersze spektrum wykrywania ciał obcych w produktach może zapewnić zastosowanie detektorów rentgenowskich X-ray na liniach produkcyjnych. Detekcja rentgenowska wykorzystuje promienie rentgenowskie o długości fali krótszej niż 10 nm. Ich wysoka energia umożliwia penetrację tkanek biologicznych i innych obiektów nieprzepuszczalnych dla promieniowania widzialnego. Absorpcja promieni zależy od grubości próbki i gęstości materiału. Przesyłane promienie rentgenowskie są wykrywane przez czujniki. Techniki kontroli rentgenowskiej mają zastosowanie do wykrywania metalu, szkła, kamienia, kości, gumy i niektórych tworzyw sztucznych. Detektor X-ray poza wykrywaniem zanieczyszczeń fizycznych oferuje również dodatkowe funkcje takie jak szacowanie masy produktu, kontrola poziomu napełnienia, wykrywanie wad, pomiar zgodności wymiarowej produktu, czy kontrolę uszczelnienia opakowania. Urządzenia do kontroli rentgenowskiej są oferowane w różnych rozmiarach, odpowiednich dla różnych typów produktów. Wadą tej techniki są wysokie koszty oraz ograniczone możliwości wykrywania materiałów o małej gęstości, takich jak owady i niektóre tworzywa sztuczne.

W obszarach badań nad metodami wykrywania zanieczyszczeń fizycznych w przemyśle mleczarskim pozostaje również wykorzystanie ultradźwięków. Ultradźwięki mają zdolność do rozprzestrzeniania się w materiałach biologicznych. Na styku dwóch elementów o różnych gęstościach ultradźwięki będą częściowo odbijane, a częściowo transmitowane. Ta technika daje możliwość tworzenia trójwymiarowego obrazu, ale jest to metoda droga i dlatego nie jest jeszcze szeroko stosowana w przemyśle spożywczym. Ultradźwięki o wysokiej częstotliwości (od 10 do 100 MHz) mogą być stosowane do oceny właściwości produktów mleczarskich (np. struktury) oraz wykrywania ciał obcych. Zakres częstotliwości używanych do wykrywania ciał obcych zależy od wielkości wykrywanego obiektu – im wyższa częstotliwość, tym mniejszy rozmiar obiektu, który można wykryć. Zwiększenie skuteczności tej metody można osiągnąć poprzez jej integrację z techniką obrazowania zwaną tomografią. Tomografia ultradźwiękowa to technika, którą można wykorzystać do sprawdzenia wewnętrznych właściwości produktów oraz do wizualizacji rozmieszczenia jej komponentów. Odtwarzane są dwu- lub trójwymiarowe obrazy przekrojów badanych materiałów. Metoda ta daje dobre efekty w monitorowaniu zanieczyszczeń w mleku w opakowaniach kartonowych. Umożliwia określenie rozmiaru i położenia ciał obcych o małej lub dużej gęstości. Tomografia ultradźwiękowa oferuje potencjalne korzyści dla przemysłu mleczarskiego, ponieważ jej zastosowanie nie narusza składników ani struktury produktów mlecznych.

Kluczowe dla kontroli i eliminacji zagrożeń fizycznych w przetwórstwie żywności jest łączenie technik zapobiegania oraz wykrywania. Rzetelne wdrożenie systemu HACCP oraz zasad GHP i GMP, w połączeniu z zastosowaniem odpowiednich urządzeń kontrolnych, może pozwolić na osiągnięcie wysokiego poziomu ochrony produktów. Każda żywność jest jednak potencjalnie podatna na skażenie. Wybór odpowiedniej strategii i technologii kontroli żywności zależy bezpośrednio od właściwości produktu i charakteru zagrożeń. Wykrywanie ciał obcych w mleku i produktach mlecznych jest niezwykle ważne, ponieważ kolor mleka jest nieprzezroczysty, co utrudnia ocenę wizualną produktu. Właściwy projekt, dobór, konserwacja i kalibracja urządzeń detekcyjnych są niezbędne dla zapewnienia skutecznego monitorowania zagrożeń fizycznych w żywności.

Literatura

- Keener L.: Chemical and physical hazards: the “other” food safety risks. Food Testing & Analysis 2001.

- Khairi M., Ibrahim S., Yunus M., Faramarzi M.: Ultrasonic tomography for detecting foreign objects in refrigerated milk cartons. International Journal of Dairy Technology 2018, 70.

- Kwasek M. (red.): Jakość i bezpieczeństwo żywności a zdrowie konsumenta. Warszawa 2011. Instytut Ekonomiki Rolnictwa i Gospodarki Żywnościowej – Państwowy Instytut Badawczy.

- Sadiku M., Ashaolu T., Musa S.: Food Contamination: A Primer. International Journal of Advances in Scientific Research and Engineering 2020, 6(3).

- Sitarz S., Janczar-Smuga M.: Współczesne zagrożenia bezpieczeństwa żywności, możliwości ich kontroli oraz eliminacji. Nauki inżynierskie i technologie 2012, 2(5), 68-92.

- Van Asselt E.D., Fels-Klerx H.J., Brokhorst H., Groot M.: Overview of Food Safety Hazards in the European Dairy Supply Chain. Comprehensive Reviews in Food Science and Food Safety 2017, 16, 59-75.

- Van Asselt E.D., Marvin H.J.P., Boon P.E., Swanenburg M., Zeilmaker M., Mengelers M.J.B., Van der Fels-Klerx H.J.: Chemical and physical hazards in the Dairy Chain. Wageningen 2016. RIKILT Wageningen UR.