Czujniki Procesowe: Czujniki procesowe w zakładzie mleczarskim

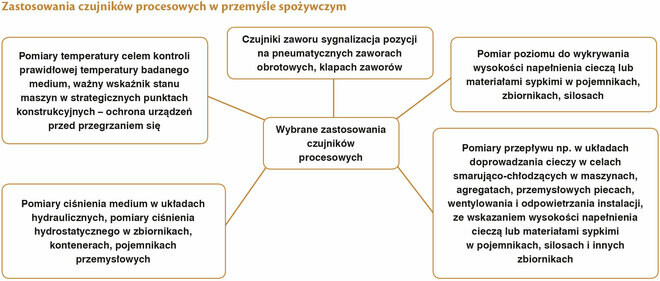

W procesach produkcyjnych występujących w przemyśle spożywczym kontrola parametrów procesowych jest tak samo istotna jak wykorzystywany sprzęt, materiał z którego wykonane są poszczególne podzespoły linii produkcyjnej (rozpatrywanej jako całość) oraz stosowana technologia czy jakość używanych surowców do produkcji żywności. Na prawidłowy przebieg procesu składa się wiele czynników. Kontrola parametrów należy do obszaru, bez którego trudno sobie wyobrazić samą produkcję. Na to, jak ważna jest znajomość i kontrola wskaźników wskazuje to, w jak istotny sposób ich wartości odpowiadają za zjawiska fizyczne, chemiczne, termodynamiczne, mechaniczne towarzyszące operacjom jednostkowym składającym się na końcowy efekt i wydajność produkcji. Wszelkie obliczenia oparte są na danych płynących z pomiarów wykonywanych za pośrednictwem urządzeń przetwarzających odbierany sygnał z układu na sygnał zrozumiały dla odbiorcy. Wśród mierników parametrów, na które bezwzględnie zwraca się uwagę, są:

- czujniki ciśnienia

- czujniki przepływu

- czujniki poziomu

- czujniki temperatury

- systemy przetwarzania sygnałów

- czujniki do zaworów

- czujniki analityczne.

Uzupełnieniem są czujniki ciśnienia: typ PN/PE z wyświetlaczem, manometry elektroniczne z wyświetlaczem analogowym, w obudowie z wyświetlaczem, dedykowane aplikacjom w przemyśle spożywczym, odporne na wysoką temperaturę, transmitery z płaską celką pomiarową, z kompaktową obudową z wyświetlaczem do pneumatyki, intuicyjną nastawą punktu przełączania, kompaktowe transmitery typu PT/PU, transmitery typu PA, transmitery do zastosowań mobilnych, czujniki z płaską celką pomiarową do hydrostatycznego pomiaru poziomu, sondy hydrostatyczne, czujniki ciśnienia do monitorowania filtrów, kontrola osadzenia elementu przed obróbką, czujniki stosowane w homogenizatorach, transmitery ciśnienia bezwzględnego.

Zmierzona wartość liczbowa danego mierzonego parametru dostarcza wielu informacji na temat przebiegu procesu czy stanu maszyn, urządzeń realizujących sam proces. Pomiar ciśnienia pozwala na uzyskanie takich informacji o poziomie cieczy w zbiorniku. Dobór czujników wymaga analizy pod kątem zakresu pomiarowego czujnika, temperatury i rodzaju medium – którego wartość ciśnienia będzie mierzona. To z kolei rzutuje na dobór materiału, z którego wykonany będzie czujnik wraz z obudową. Musi być ona wykonana z materiału dopuszczonego do pracy w przemyśle spożywczym i do kontaktu z żywnością. Jego powierzchnia musi być płaska, łatwa w utrzymaniu czystości i odporna na mycie ciśnieniowe. Istotny jest także dobór interfejsu komunikacyjnego czujnika.

Przykładowo, firma Newtech Engineering współpracuje z największymi dostawcami produktów związanych z automatyką przemysłową oferując kompleksowe rozwiązania firm: ifm electronic, Baumer, di-soric, Siko, Sick i inni. Firma Pro-Tech w swojej ofercie ma także wyroby światowych producentów: Bernstein, Wenglor, Schneider Electric, Telco i innych.

Firma Gigaom to autoryzowany partner firmy Sick, współpracuje także z Banner Engineering i Turck. Sick prowadzi webinaria, w których porusza tematykę np. automatyzacji procesów w logistyce oraz cykl poświęcony rozwiązaniom dla branży spożywczej poświęcony detekcji obiektów, kontroli jakości np. przy wykorzystaniu systemów wizyjnych itp. Sick posiada bardzo szeroki wachlarz zastosowań swoich produktów i rozwiązuję zagadnienia m.in. w kwestii prawidłowego przebiegu procesu foliowania produktów. Dzięki ciągłej kontroli wstęgi folii dokładnie prowadzonej przy prawidłowym naprężeniu materiału opakowaniowego, a także samego cięcia, dedykuje czujniki kontrastu, koloru i luminescencji. Firma Balluff także umożliwia dostęp do wiedzy z zakresu automatyki poprzez prezentowanie podstawowych treści w myśl hasła: „przygotuj się na przyszłość”. Treści edukacyjne zostały podzielone na działy od podstawowej wiedzy o automatyce, poprzez detekcję, bezdotykowy pomiar wielkości geometrycznych i mechanicznych liniowo i obrotowo, identyfikację w otoczeniu przemysłowym z wykorzystaniem RFID oraz czytników kodów kreskowych, efektywną komunikację w maszynach i instalacjach przemysłowych po IO-Link, którego celem w automatyzacji jest – w skrócie – uproszczenie instalacji przy jednoczesnej rozszerzonej zdolności diagnostyki i parametryzacji. W efekcie (upraszczając) czujniki i elementy wykonawcze zyskały zdolność do komunikacji, dzięki czemu jest możliwe sterowanie nimi.

Ciekawą propozycję zebraną w katalog szkoleń przygotowała firma Festo. W programie szkoleń można znaleźć kursy w zależności od potrzeb na poziomie podstawowym, zaawansowanym i eksperckim z wyraźną dominacją praktycznej realizacji programu. Szkolenia dedykowane są szerokiej grupie odbiorców w tym: automatykom, programistom, operatorom maszyn i urządzeń, pracownikom utrzymania ruchu i wszystkim, którzy pałają chęcią stałego poszerzania wiadomości. Interesująca wydaje się zwłaszcza opcja tzw. Programu Rozwojowego, którego celem jest rozwój konkretnych kompetencji, zgodnie z przedstawioną przez klienta wizją. Co więcej kursy te są certyfikowane i spełniają standardy zarządzania jakością instytucji edukacyjnych, zatem koncentrują się między innymi na efektach kształcenia, kompetencjach podmiotu realizującego kursy itp. Firma Festo oferuje swoim klientom kompletne rozwiązania automatyczne i elektryczne, celem automatyzacji produkcji: od techniki sterowania poprzez czujniki i elementy wykonawcze.

Szeroki jest także asortyment firmy Balluff z dostępną opcją pobrania modeli 3D produktów, podobnie działa firma ifm. ifm w sekcji „Przetwórstwo mleka” umożliwiła wizualizację dostępnych elementów tj. zbiornik, zawory, pasteryzator, separator, wymiennik ciepła, homogenizator, panel rozdzielczy, systemy rozlewania i transportu, kartoniarki, systemy rozlewania i transportu, system CIP.

W przypadku zbiorników można wybrać z proponowanych rozwiązań tj. kontrola poziomu, pomiar temperatury, monitorowanie zaworów, monitorowanie włazów, w przypadku zaworów – z następujących rozwiązań: sygnalizacja pozycji w zaworach wzniosowych, monitorowanie pozycji zaworów (również wniosowych) za pomocą AS-i, sygnalizacja pozycji napędów obrotu. W przypadku pasteryzatora dobór dotyczy pomiaru temperatury dla zwiększenia bezpieczeństwa procesu i monitoringu przepływu. W przypadku separatorów sprawdzić można rozwiązania w obszarze pomiaru temperatury, stałego monitorowania łożysk, dalej poziomu i monitorowania ciśnienia. W wymiennikach ciepła dostępne są rozwiązania dla: pomiaru ciśnienia, monitorowania temperatury, w homogenizatorach – monitorowanie ciśnienia, hydrauliki oraz drgań. Rozwiązania dotyczą także paneli rozdzielczych. Systemy rozlewania i transportu to kolejne miejsca zastosowania czujników, w których znajomość wartości parametrów procesu jest kluczowa. Mowa tu o wykrywaniu optycznym, w kartoniarce – o sprawdzaniu kompletności, wykrywaniu optycznym opakowań, AS-i Airbox do siłowników pneumatycznych, sygnalizowania pozycji siłowników pneumatycznych, optycznego wykrywania w magazynach kartonów czy optycznego wykrywania kubeczków jogurtu, aż do systemu CIP z rozwiązaniami monitorowania ciśnienia, poziomu, AS-Interface w systemie CIP. AS-Interface jest opracowanym na początku lat 90. rozwiązaniem stworzonym przez konsorcjum firm (z Siemens na czele) i obecnie znormalizowanym wytycznymi EN 50295 i IEC 62026-2 światowym systemem sieciowym. AS-Interface (z języka angielskiego AS Actuator Sensor) to system, którego zadaniem jest łączenie czujników/elementów wykonawczych/członów/podzespołów/elementów podrzędnych itp. z nadrzędnym sterownikiem wykorzystując przy tym wspólny interfejs transmisji danych i przy wykorzystaniu jednego dwużyłowego, nieekranowanego płaskiego przewodu, który przesyła dane i dostarcza zasilanie w tym samym czasie do wszystkich podrzędnych urządzeń. Nie występują ograniczenia topologiczne. Jest to najprostszy interfejs sieciowy, szybki i nieskomplikowany w montażu. Jest dedykowany przede wszystkim dla urządzeń wykonawczych oraz czujników na pierwszym poziomie automatyzacji. Najnowsza odsłona systemu AS-Interface to ASi-5, szybsza transmisja danych, większe pakiety danych w krótszym czasie, nie wymaga dodatkowego oprogramowania, system jest efektem pracy zespołu producentów zrzeszonych w ASi International Association.

Interfejs procesowy to zbiór urządzeń programowalnych, które łączą między sobą czujniki i elementy wykonawcze w instalacji podlegającej kontroli i sterowaniu przez komputer nadzorujący i kontrolujący cały proces technologiczny. Sygnały, które są odbierane przez interfejs, a wysyłane z czujników i elementów wykonawczych są następnie przez niego konwertowane. Sygnały analogowe przechodzą w sygnały cyfrowe, poziom napięcia jest normalizowany, a wartości wprowadzane do komputera. Operator czuwający nad procesem ma możliwość wglądu do wartości liczbowych.

Rynek czujników stosowanych w przemyśle spożywczym jest bogaty, choćby już pomiar temperatury według rodzaju metody opiera się przykładowo na czujnikach temperatury bimetalicznych, czujnikach temperatury IC, termistorach, rezystancyjnych czujnikach temperatury (RTD), termoparach, czujnikach temperatury na podczerwień, czujnikach światłowodowych (te wykonane ze szkła krzemianowego – są stworzone do zadań specjalnych i nadają się do pracy w wymagającym środowisku ze względu na swoją niewrażliwość chemiczną. Te z dodatkowym z pokryciem metalowo-silikonowym są przygotowane do pracy w środowisku z wartością temperatury rzędu 150°C. Czujniki światłowodowe z akrylu – zależnie od środowiska, w którym będą pracowały, dedykowane są raczej standardowym rozwiązaniom.

Pomiary w przemyśle spożywczym dotyczą: pomiaru ciśnienia, poziomu, przewodności, temperatury, pH, monitorowania drgań, kontroli stanu okablowania i wielu innych. Wspomniana już firma Festo w swej szerokiej ofercie posiada między innymi czujniki zbliżeniowe, indukcyjne, czujniki położenia, czujniki ciśnienia i podciśnienia, przepływu, optyczne, konwertery sygnału, czujniki szczelinowe powietrzne, skrzynki z czujnikami, wyłączniki elektromechaniczne, aż po osprzęt: zespoły mocujące, uchwyty czujników, zatrzaski czy znaczniki położenia. Firma wpisując się w koncepcję przemysłu 4.0 postanowiła połączyć w sposób inteligentny mechanikę, elektronikę i oprogramowanie tworząc standaryzowaną platformę Festo Motion Terminal. Aplikacje oferują przy zachowaniu jednego rodzaju techniki zaworów – szeroki zakres funkcji. Efektem jest prostota powstałych systemów, bardzo dobra możliwość dowolnego ich dostosowywania do potrzeb, a nawet realizacja funkcji, które poza Festo Motion Terminal pełni pięćdziesiąt pojedynczych komponentów. Dodatkowe składowe wyposażenia systemów zostają wyeliminowane, a ich integracja z systemem przestaje być potrzebna za sprawą inteligentnych, zintegrowanych czujników do sterowania i diagnostyki. Aplikacje z samoregulacją, niezależnie dostosowujące się do zamiany parametrów, przyczyniają się do wzrostu wydajności oraz uelastyczniają produkcję dzięki nieskomplikowanej adaptacji do nowych formatów. Zmiana parametrów następuje za pośrednictwem zmiany danych procesowych. Firma Festo pomaga w doborze produktów, w projektach, zaopatrzeniu, montażu, uruchomieniu i wdrożeniu wybranych rozwiązań, obsłudze, modernizacji oraz PSIRT (z języka angielskiego Product Security Incident Response Team) czyli zarządzaniu i analizowaniu luk związanych z bezpieczeństwem oraz właściwym reagowaniem na zidentyfikowane problemy w kwestii bezpieczeństwa. Ponadto zaawansowana technologia pneumatyczna, napędy elektryczne proponowane przez Festo wskazują na innowacyjność rozwiązań, wysoką produktywność oraz automatyzacje procesów. W branży spożywczej higiena jest równie ważna co prosta, wydajna i niezawodna produkcja żywności. Postęp w dziedzinie automatyzacji i robotyzacji powoduje, że nie bez znaczenia pozostaje także certyfikacja produktów ze względu na surowe wymogi przemysłu spożywczego, zachowanie najwyższych standardów higieny i bezpieczeństwa. Warto zwrócić uwagę na certyfikację produktów zgodnie z EHEDG, FDA, 3A, rozporządzeniem WE 1935/2004 dla potwierdzenia dopuszczenia do kontaktu z żywnością.