Bezpieczeństwo żywności: monitorowanie prac w dziale utrzymania ruchu

Wymaganiem prawnym jest zabezpieczenie żywności przed zanieczyszczeniami. Podobne wymagania znajdują się w standardach i normach dotyczących jakości i bezpieczeństwa żywności. Źródłami zanieczyszczeń mogą być otoczenie produkcyjne oraz maszyny i urządzenia będące linią produkcyjną lub sąsiadujące z nią. Za prawidłowy stan techniczny oraz zapewnienie bezawaryjnego funkcjonowania zakładu odpowiadają w zakładach mleczarskich działy techniczne, nazywane też działami utrzymania ruchu (DUR).

Biorąc pod uwagę rozległość zadań związanych z pracą i utrzymaniem zakładu obowiązki pracowników DUR są zazwyczaj bardzo rozległe i obejmują zadania związane ze spełnianiem wymogów prawnych i wymagań klientów, zapewnieniem bezpieczeństwa użytkowania maszyn i urządzeń, zapewnieniem postępu procesu technologicznego oraz dokumentowania swojej pracy. Szeroki zestaw takich zadań pracownika DUR przedstawiamy poniżej.

Zadania w zakresie spełniania wymagań prawnych i klientów:

- realizacja przeglądów wynikających z prawa budowalnego, maszynowego, ochrony środowiska (lub organizowanie i pilnowanie terminów realizacji przez podmioty zewnętrzne),

- przedłużanie legalizacji UDT,

- przedłużanie legalizacji wag,

- zapewnianie dostępności i sprawności maszyn i urządzeń.

Zadania w zakresie zapewnienia bezpieczeństwa użytkowania:

- organizacja, nadzór nad pracami konserwacyjnymi i prewencyjnymi,

- usuwanie usterek maszyn i urządzeń,

- analiza przyczyn awarii oraz podejmowanie działań prewencyjnych, w celu zagwarantowania ciągłości pracy,

- dbałość o stan techniczny maszyn,

- wykonywanie przeglądów i napraw maszyn oraz urządzeń,

- nadawanie priorytetu najlepszym praktykom BHP we wszystkich wykonywanych zadaniach,

- znajomość stanu technicznego maszyn i urządzeń, pozyskiwanie ofert na części zamienne i ich zamawianie; współpraca z serwisami.

Zadania w zakresie zapewnienia postępu procesu technologicznego:

- pomiary parametrów procesów,

- rozwiązywanie bieżących problemów dotyczących pracy maszyn,

- usuwanie i analiza zaistniałych przyczyn awarii,

- przeprowadzanie zaplanowanej konserwacji zapobiegawczej,

- planowanie i wykonywanie przeglądów, konserwacji, napraw,

- analiza awarii i nieplanowanych postojów maszyn, wprowadzanie modyfikacji mających na celu poprawę dostępności maszyn i urządzeń.

Zadania w zakresie dokumentowania swojej pracy:

- prowadzenie wymaganej dokumentacji technicznej,

- prowadzenie dokumentacji eksploatacyjnej, raportów z napraw i przeglądów,

- tworzenie rocznego planu przeglądów maszyn,

- tworzenie instrukcji pracy oraz pozostałych procedur.

Inne zadania DUR:

- proponowanie zmian, usprawnień w pracy i rozwoju działu,

- współpraca z innymi działami – też w zespołach projektowych/inwestycyjnych,

- działanie na rzecz ciągłego wprowadzania udoskonaleń, poprzez wyciąganie wniosków z awarii oraz przesyłanie uwag i sugestii dotyczących udoskonaleń,

- optymalizacja czasu trwania i sposobu wykonania prac remontowych i przeglądów okresowych,

- aktywna praca w zespole ds. HACCP,

- zgłaszanie zapotrzebowania na wymienne części maszyn i urządzeń,

- nadzór oraz uczestnictwo w instalowaniu nowych maszyn, urządzeń oraz ich modyfikacji.

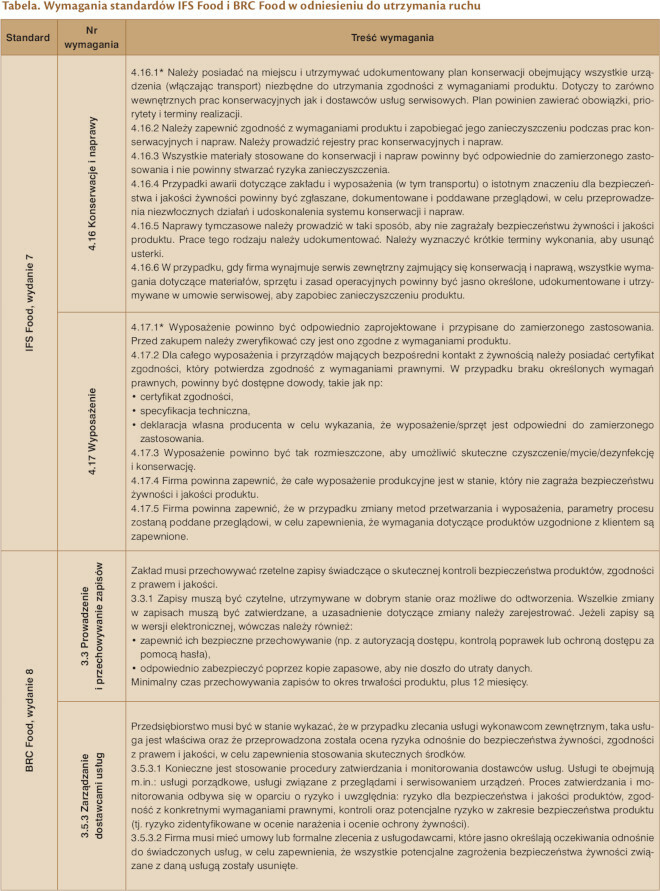

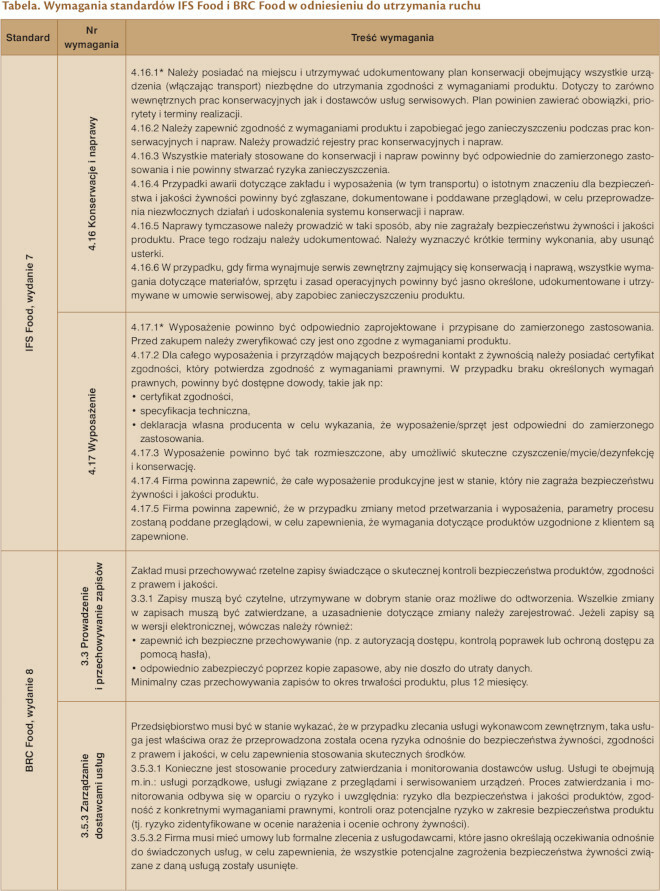

Jeśli chodzi o wymagania standardów i norm w zakresie utrzymania ruchu to zastosowanie ma wiele z nich dotyczących np. określenia zadań, odpowiedzialności pracowników oraz zastępstw za pracowników nieobecnych. Zastosowanie znajdą też wymagania dotyczące dokumentowania pracy, zabezpieczenia żywności przed niekorzystnym oddziaływaniem środowiska produkcyjnego, korzystania z usług usługodawców. Są też wymagania odnoszące się bezpośrednio do napraw i konserwacji. Pokazano je w tabeli 1. W przypadku standardu BRC Food pominięto w tabeli wymagania rozdziałów 4.9. – kontrola zanieczyszczeń chemicznych, fizycznych produktu, 4.10. – urządzenia do wykrywania i usuwania ciał obcych, 5.1. projektowanie/rozwój produktów, 8 – strefy produkcyjne wysokiego ryzyka, wysokiej ostrożności i niechłodzone wymagające wysokiej ostrożności.

Z zaprezentowanych powyżej wymagań wynikają obowiązki dokumentacyjne dla działu technicznego. Jak zatem ułatwić realizację tych zadań pracownikom DUR, aby w natłoku spraw bieżących nie zapomnieć o sprawach innych niż nagłe i pilne? Jednym z popularnych narzędzi jest użycie programu komputerowego, w którym prowadzi się dokumentację odnośnie do maszyn i urządzeń oraz wymaganych przeglądów, kalibracji, wzorcowań, sprawdzeń. Innymi słowy zapisywana jest historia. Część programów ma też możliwość harmonogramowania, czyli planowania wydarzeń przyszłych.

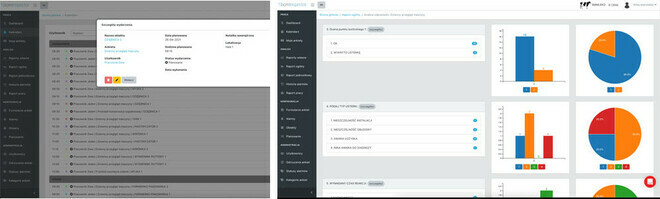

Modyfikacją i uzupełnieniem tych programów mogą być aplikacje na urządzenia przenośne, których zaletą jest to, że zapis z wykonania naprawy, konserwacji jest realizowany na bieżąco – nie ma konieczności poświęcania dodatkowego czasu na wprowadzenie danych do systemu za pomocą komputera stojącego w biurze. Aplikacje również mogą przypominać konkretnym technikom o zadaniach zaplanowanych na dany dzień – np. przegląd, wymiana, konserwacja, naprawa – przykładowy print screen z programu pokazano na rysunku 1.

Aplikacja może ulokować technika przy maszynie – na podstawie np. kodów QR umieszczonych na maszynach lub niepodrabialnych tagów NFC. Kody NFC zapewniają gwarancję, że kontrola prowadzona jest w konkretnym, wskazanym wcześniej miejscu, co w systemach zarządzania daje dodatkową pewność, że technik doszedł do konkretnego miejsca, a to wpływa na wiarygodność danych. Funkcjonalnie po zeskanowaniu takiego kodu od razu „podniesie się” checklista – formularz kontrolny dla danego urządzenia do wykonania danego działania. Taka checklista może być powiązana z instrukcją wykonania naprawy czy konserwacji, może też zawierać element diagnostyki, pozwalający na ustalenie przyczyny awarii.

Jeżeli chodzi o same tagi NFC to są to tagi radiowe, z których odczyt wyzwala urządzenie czytające, czyli np. telefon, tag reaguje na fale z telefonu i odpowiada swoim numerem lub treścią zawartą w jego pamięci. Sam numer to unikalny numer zapisany w chipie, który wpisywany jest do chipa na etapie jego produkcji i jest on niezamienialny. Dzięki temu jeżeli np. do maszyny w sekcji Obiekty przypiszemy jakiś unikalny numer tagu NFC, to potem jeżeli w scenariuszu kontroli dodamy pytanie typu SKAN NFC jako obowiązkowe, to osoba wykonująca kontrolę będzie musiała taki tag odczytać, aby przejść dalej, tzn. prowadzić dalej kontrolę. Jeżeli będzie przy złej maszynie to system np. nie pozwoli pracownikowi wypełniać listy kontrolnej dalej.

Aplikacja może lokować technika przy maszynie – na podstawie np. QR umieszczonych na maszynach, co może powodować, że po zeskanowaniu takiego kodu od razu „podniesie się” checklista – formularz kontrolny dla danego urządzenia do wykonania danego działania. Taka checklista może być powiązana z instrukcją wykonania naprawy czy konserwacji, może zawierać element diagnostyki, pozwalający na ustalenie przyczyny awarii.

Może też powstać możliwość udokumentowania nieprawidłowego wykorzystywania lub naprawiania maszyny przez użytkowników – np. poprzez zrobienie zdjęcia stanu zastanego. Wypełnienie formularza może zakończyć się przesłaniem do archiwum, lub powiadomieniem określonych i zdefiniowanych wcześniej osób – czyli np. w przypadku nieprawidłowości w użytkowaniu np. do zespołu ds. HACCP w tym w szczególności do szefa produkcji, działu jakości i inspektora BHP; w przypadku niezgodności w naprawie do szefa działu technicznego i szefa produkcji. Listę powodów zawiadomień alarmowych oraz listę osób informowanych użytkowników ustala się według własnych potrzeb. Przykładowy printscreen powiadomienia alarmowego pokazano na rysunku 2.

W większości takich programów i zgodnie z wymaganiami standardów nadaje się różnych użytkownikom różne uprawnienia ograniczając tym samym nieautoryzowane zmiany z programie i zaplanowanych działaniach. Różne aplikacje oferują różną funkcjonalność. Kłopotliwe bywa „przelewanie” informacji z jednego programu do drugiego – część twórców takich narzędzi potrafi dostosować przesył informacji – zgodnie z wymaganiem klienta. Za pomocą takich aplikacji można zapewnić np. raportowanie wykonania zadań. Przykładowe raportowanie pokazano na rysunku 4.

Przy rozliczaniu pracy należy zachować daleko idącą ostrożność, po to by nie użyć takiego narzędzia w sposób nieetyczny i dyskryminujący. Jeśli czasy mają być mierzone – należy najpierw zebrać dużą bazę wyników, by umieć wyznaczyć czasy najdłuższe, najkrótsze. Różnice mogą wynikać, nie tylko ze sposobu pracy pracowników, ale też biegłości w obsłudze aplikacji. W prosty sposób mierzy się ilość i jakość wykonanych zadań w ciągu dnia oraz monitoruje wyniki pracy – np. ile awarii, jak długo trwających itp.

Paweł Równicki

Specjalista ds. Produktów Higienicznych Tapflo Group

Utrzymanie ruchu w zakładach mleczarskich od zawsze charakteryzowało się nieustanną ewolucją wymogów, zapewniających kompleksowe podejście do zagadnień nieprzerwanej sprawności maszyn, bezpostojowej pracy i procesów. Zmienność dotyczy zarówno kadr pracowniczych jak i technologii wytwarzania, które zwiększają wymagany zakres kompetencji Działów Utrzymania Ruchu. Jest to jedna z najważniejszych komórek w dobrze zarządzanej firmie, gdyż długofalowo, bezpośrednio wpływa na zmniejszenie wydatków i zwiększenie jej przychodów.

Firma Tapflo, obecna od 30 lat na rynku polskim, jest świadkiem tej ewolucji oferując swoje wsparcie i ekspertyzę w zakresie zapobiegania jak również szybkiego i gruntownego usuwania zaistniałych awarii. Złożoność sytuacji awaryjnych sprawia, że nie sposób przewidzieć wszystkich możliwych scenariuszy i zaopatrzyć się zawczasu we wszystkie niezbędne części oraz komponenty wymagane do przywrócenia procesu produkcyjnego. Ponadto zakłady produkcyjne bardzo często nie dysponują odpowiednio dużym magazynem części zamiennych oraz, co zrozumiałe, nie są zainteresowane lokowaniem dodatkowych środków w zapasowe części. Ważne więc by dostawcy rozwiązań przepływu dysponowali dużym zasobem np. zaworów higienicznych, które będą w stanie niezwłocznie dostarczyć do Klienta minimalizując tym samym czas przestoju.

Rozpatrując utrzymanie ruchu z perspektywy technologii i ostatnich 30 lat jasno widać, jaki skok wykonała branża mleczarska. Obecnie do problemów występujących w higienicznych liniach procesowych wymagane są szerokie kompetencje nie tylko z zakresu elektryki, mechaniki czy czytania dokumentacji technicznej, ale także automatyki, obsługi komputera czy podstawowej analizy energetycznej. Palącym problemem, który od dłuższego czasu doskwiera szeroko pojętemu utrzymaniu ruchu w Polsce, jest coraz mniejsza liczba osób posiadających rozległe kompetencje, o których wspomniano powyżej. Budowanie wysokiego poziomu technicznego w dziale utrzymania ruchu jest procesem długofalowym, co skłania część firm do zlecania niektórych zadań podwykonawcom. Aby sprostać potrzebom dynamicznego rynku, Tapflo od lat kładzie szczególny nacisk na rozwój możliwości i kwalifikacji naszego Działu Serwisu, aby być Państwa sprawdzonym partnerem między innymi w sytuacjach awaryjnych. Gwarantujemy szybką reakcję na zgłoszenie, szeroki zakres usług serwisowych, dedykowaną automatykę przemysłową oraz kompleksową diagnostykę. Nasi pracownicy są w pełni wyposażeni pod kątem zapobiegania skażeniom mikrobiologicznym i na co dzień wspierają naszych klientów w trudnej sytuacji pandemicznej.

Aplikacja w zakładzie może realizować kilka różnych celów. Zbiór takich wymagań przedstawiono poniżej. Na podstawie tych celów można określić, że aplikacja nie będzie wykorzystywana tylko przez dział techniczny.

Zbiór wymagań:

- eliminacja zapisów ręcznych,

- kontrola w czasie rzeczywistym,

- przypominanie o konieczności dokonania zapisu/kontroli,

- brak możliwości poprawiania i przerabiania dokumentów,

- możliwość użycia do wszystkich obecnych zadań,

- oszczędność papieru i miejsca do jego przechowywania,

- komunikacja wydarzeń i zdarzeń,

- nadzór nad produkcją,

- nadzór nad jakością i bezpieczeństwem produktu.

Aplikacja dla działu technicznego oprócz opisanych powyżej funkcjonalności powinna umożliwiać pracownikom innych działów zgłaszanie awarii z przypisaniem do linii (zalogowany pracownik) i wysłaniem w zgłoszeniu zdjęć ze wskazaniem rodzaju uszkodzenia, konieczności zatrzymania linii czy uniemożliwieniu dalszej pracy oraz określeniu, czy awaria dotyczy powierzchni kontaktującej się z żywnością. Pracownik techniczny powinien mieć możliwość poproszenia o dodatkowe dane zgłaszającego – też zdjęcia. A po dokonaniu naprawy udokumentowania naprawy i potwierdzenia dokonania naprawy. Może być uruchomiona opcja odbioru naprawy przez przełożonego operatora linii i przedstawiciela DJ. Jedna z opcji do odznaczenia powinna dotyczyć naprawy na powierzchniach kontaktujących się z żywnością, co z automatu powinno generować zlecenie do potwierdzenia dla działu mycia. Wszystkie awarie ze statusem ich usunięcia i naprawy powinny wyświetlać się w biurze dyrektora produkcji i biurze działu technicznego.

Podsumowując – rosnące wymagania klientów co do zapewnienia bezpieczeństwa produkcji dla produktu, ale często też i dla pracownika zwiększają ilość koniecznych do prowadzenia zapisów. Ciekawą propozycją jest wdrożenie dobrze przemyślanej i odpowiednio elastycznej aplikacji zintegrowanej z maszynami i systemem operacyjnym w zakładzie, by zminimalizować ilość pracy związanej z raportowaniem. Pamiętać jednak należy, że wdrażając takie rozwiązania wszyscy zainteresowani muszą zaangażować się w tworzenie rozwiązania adekwatnego do potrzeb. Wprowadzanie danych firmowych to też praca, którą zazwyczaj muszą wykonać pracownicy zakładu. Niemniej jednak zainwestowany czas na wdrożenie zdecydowanie się zwraca ułatwiając dokumentowanie pracy, eliminuje problem używania nieaktualnych formularzy oraz możliwość zapomnienia czy pominięcia kontroli, co powoduje, że wzrasta wiarygodność w oczach klientów.