Test integralności wymiennika ciepła jako ekonomiczna metoda zapewnienia jakości

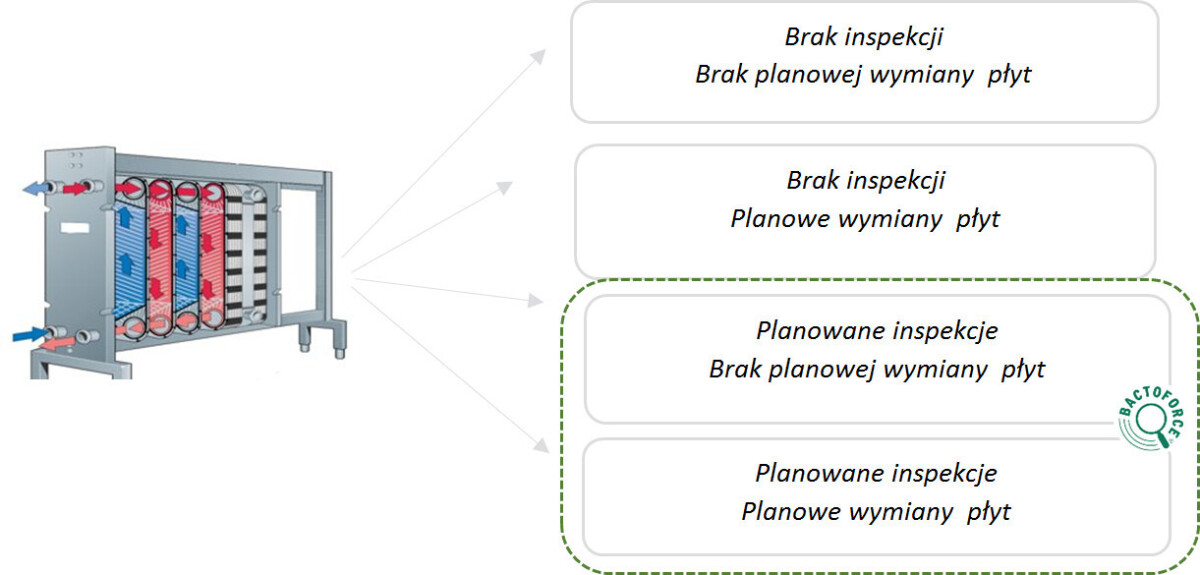

Konserwacja prewencyjna wymienników ciepła jest często postrzegana jako decyzja pomiędzy koniecznością poniesienia wysokich kosztów części zamiennych a dużym ryzykiem problemów jakościowych.

Bactoforce dostarcza rozwiązanie, które pozwala znacznie zredukować koszty konserwacji zapobiegawczej bez narażania jakości i bezpieczeństwa żywności.

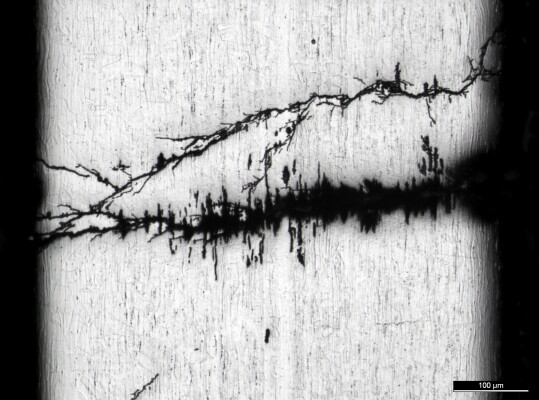

Ciągłe zwiększanie zdolności produkcyjnych, wydłużone czasy produkcji i wyższe wymagania ze strony detalistów oznaczają, że zapewnienie jakości i unikanie nieplanowanych przestojów produkcyjnych staje się coraz bardziej istotne. Zanieczyszczenia w wymiennikach ciepła stanowią znane ryzyko w produkcji żywności i stałą praktyką jest zapewnienie integralności tych obiektów. Istotne jest zwrócenie uwagi na fakt, że zagrożeniem jest nie tylko brak szczelności płyt i modułów wymiennika oraz ich uszczelek. Coraz większą rolę odgrywają pomiar i klasyfikacja zanieczyszczeń organicznych po myciu CIP, identyfikacja biofilmu i jego osadzania się także w obszarach nie objętych CIP.

Technologia inspekcyjna Bactoforce oraz doświadczeni inspektorzy pomagają uczynić codzienną produkcję bezpieczniejszą.

W tym artykule omówimy powszechne metody zapewniania integralności wymiennika ciepła. W każdej strategii trzeba znaleźć równowagę między kosztami konserwacji a potencjalnymi "kosztami jakościowymi" (np. przestoje, straty produktu, wycofania produktu itp.). Przekonamy, że przeprowadzanie inspekcji to opłacalna pod względem kosztów strategia, która pozwala zakładowi produkcyjnemu kontrolować ryzyko związane z higieną wymienników ciepła.

Strategie konserwacji prewencyjnej wymienników ciepła

Metoda "Crash" - brak planowej inspekcji/wymiany płyt

Instalacja jest eksploatowana do momentu, gdy uszkodzenia są widoczne na zewnątrz (np. wycieki) lub mierzalne w produkcie (zanieczyszczenia). "Crash" odnosi się do podejścia, w którym nie stosuje się żadnych środków zapobiegawczych, a jedynie widoczna awaria lub wykryty problem jakościowy prowadzi do działań korygujących. Chociaż jest to podejście nisko kosztowe krótkoterminowo, to jako długoterminowe rozwiązanie jest przestarzałe i niesie ze sobą wysokie i nieobliczalne ryzyko dla produktu, procesu operacyjnego i, oczywiście, końcowego konsumenta. Ponadto wykryte zbyt późno uszkodzenia mogą prowadzić do kosztownych i szkodliwych dla wizerunku wycofań rynkowych.

Zapobiegawcza wymiana płyt

W tej strategii wymiennik ciepła jest otwierany w określonych odstępach czasu, a pakiety płyt są wymieniane na nowe lub regenerowane. Ta strategia zapewnia integralność wymiennika ciepła, ale jest również bardzo korzystna finansowo dla dostawcy części zamiennych. Płyty są projektowane z myślą o długiej żywotności, więc ich wymiana np. co roku, nie jest konieczna. Ponadto jest to podejście "wszystko albo nic" w sensie, że nie mając wcześniejszej wiedzy o rzeczywistym stanie części, jest się zmuszonym do wymiany wszystkich. Konieczność wymiany także uszczelek dodatkowo wpływa na wzrost kosztów całego przedsięwzięcia.

Celem tego artykułu nie jest omówienie wpływu stosowania regenerowanych płyt w porównaniu do nowych płyt, gdy należy je wymienić. Bactoforce posiada dane z tysięcy inspekcji wymienników ciepła, które dostarczają nam wglądu w średni czas między defektami, ale nie możemy powiedzieć, czy używanie regenerowanych płyt skutkuje krótszymi okresami wymiany (większym ryzykiem).

Niezależnie od rodzaju używanych płyt, regularne inspekcje pomogą podjąć świadome decyzje, kiedy je wymienić. Inną kwestią jest także, że istnieje realne ryzyko uszkodzenia płyt podczas ich instalacji, zaleca się zatem przeprowadzenie testu szczelności w stanie zamkniętym po instalacji pakietu płyt.

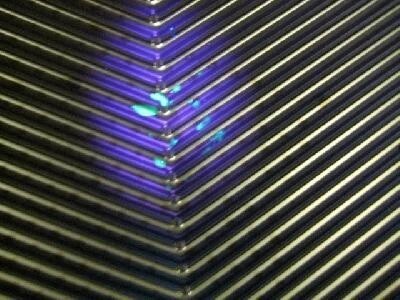

Planowane inspekcje integralności

Najbezpieczniejszą, najbardziej skuteczną i ekonomiczną strategią jest przeprowadzanie planowanych inspekcji integralności. Uwzględniają one nie tylko wiek i stan wymienników, ale także ich przeznaczenie i związane z nimi ryzyko. Tworzony jest plan inspekcji, który dokładnie określa, kiedy i w jakim zakresie każdy system ma być sprawdzony. Jasne korzyści wynikają z możliwości planowania czasu i zakresu inspekcji, które są dokładnie dopasowane do wymagań procesu i systemu. Ta strategia pozwala mierzyć i śledzić integralność wymiennika ciepła co jest na bieżąco dokumentowane, dzięki czemu pozostaje on pod stałą kontrolą. Czułość metody inspekcji oznacza, że nawet mikroskopijne i niewielkie defekty mogą być wykrywane na czas, zanim doprowadzą one do problemów jakościowych. Skutecznie lokalizowane są najmniejsze przebicia rzędu μm.

Od czasu do czasu będą występować defekty, a płyty będą musiały zostać wymienione, jednak dzięki wiedzy z inspekcji możemy jasno określić, które konkretnie.

Testowanie wymiennika ciepła metodą Bactoforce ma też dodatkowe zalety. Jesteśmy w stanie potwierdzić skuteczność mycia CIP, sprawdzając obecność pozostałości organicznych po stronie produktu. Dodatkowo, co ma ogromne znaczenie obecnie, możemy zwiększyć efektywność energetyczną, czyszcząc stronę energetyczną wymiennika ciepła. I to wszystko bez otwierania wymiennika.

Niektóre metody inspekcyjne, służące sprawdzaniu szczelności, wymagają całkowitego usunięcia wody z poddawanych inspekcji sekcji i całkowitego ich osuszenia. Firma Bactoforce wykorzystuje w swojej metodzie wodę jako medium nośne, dzięki czemu osuszanie wymiennika nie jest konieczne

Wskaźniki wad oparte na historii inspekcji

Bactoforce przeprowadziło przez lata tysiące inspekcji wymienników ciepła w sektorze spożywczym w całej Europie. Gromadząc wyniki w naszym wewnętrznym systemie raportowania mogliśmy przeprowadzić następującą analizę:

W okresie od 2017 do 2021 roku przeprowadziliśmy ponad 14 000 inspekcji wymienników ciepła w ponad 5500 różnych obiektach. Spośród nich wybraliśmy te, w których przeprowadziliśmy inspekcje co najmniej raz w roku w ramach planu inspekcji. Dało to liczbę 639 indywidualnych wymienników ciepła. Przeprowadziliśmy 3527 inspekcji na tych wymiennikach ciepła w tym okresie. W 364 przypadkach stwierdziliśmy wyciek. To około 10%. Te liczby prowadzą do następujących wniosków:

- Jeśli nie podejmiesz działań zapobiegawczych, poniesiesz realne ryzyko krzyżowego zanieczyszczenia z wymiennika ciepła – każdego roku.

- Wymiana wszystkich płyt wymiennika ciepła jest zbyt kosztowna w stosunku do rzeczywistego ryzyka.

Inspekcje są więc właściwym środkiem zapobiegawczym o odpowiednim koszcie.

Przykład od klienta

Przeprowadzono studium przypadku, korzystając z danych dużego producenta żywności. Celem było porównanie kosztów związanych z wymianą płyt jako środka zapobiegawczego oraz przeprowadzaniem inspekcji.

Producent corocznie wymieniał płyty w celu zapewnienia integralności wymiennika ciepła co było istotne ze względu na wrażliwość produktu. Z uwagi tę specyfikę produktu Bactoforce zaproponowało przeprowadzenie inspekcji co 6 miesięcy oraz połączenie 3 elementów w pakiecie: testu szczelności, testu pozostałości organicznych i czyszczenia strony energetycznej. Dzięki przeprowadzonym inspekcjom, Bactoforce zdołało zredukować roczne koszty o 66%. Dodatkową korzyścią dla klienta jest to, że w tej cenie ma on zapewniony przegląd integralności urządzeń co 6 a nie co 12 miesięcy.

Metoda Bactoforce

W celu pomiaru i identyfikacji ryzyka w zakładach przemysłowych, zanim spowodują problemy dla produktu, producenta lub użytkownika końcowego, Bactoforce opracowało własną opatentowaną metodę i doskonaliło ją przez kilka lat.

Szczególna uwaga została poświęcona wymaganiom produkcyjnym, aby móc zaoferować praktyczne i efektywne rozwiązanie. Jako niezależny dostawca usług, Bactoforce nie ma interesu w sprzedaży części zamiennych - naszym jedynym zainteresowaniem jest świadczenie usług dla producenta żywności.

Krótko o Bactoforce

Bactoforce przygotowało pakiet usług dostosowanych do branży spożywczej. Dzięki naszej ponad 25 letniej obecności na rynku mamy ogromne doświadczenie i wiedzę. Nasi inspektorzy działają w całej Europie i codziennie podróżują do zakładów produkcyjnych w swoim lokalnym obszarze działania. Daje nam to elastyczność planowania, gdy np. zmieniają się harmonogramy produkcji naszych klientów. Ustanawiamy standardy jakości i bezpieczeństwa. Inspektorzy mają doświadczenie w branży spożywczej i są profesjonalnie przeszkoleni, aby stać się Państwa specjalistycznym partnerem jakości.

Skontaktuj się z Bactoforce pod adresem poland@bactoforce.com lub odwiedź www.bactoforce.com.