Minebea Intec - Większa wydajność i najwyższa jakość produktów

Jak najnowsze technologie ważenia i kontroli skutecznie kształtują zmiany w przemyśle mleczarskim

Przemysł mleczarski od lat stoi przed poważnymi wyzwaniami. Problemy w łańcuchu dostaw, niedobory surowców oraz ich ceny i rosnące koszty energii coraz bardziej obciążają firmy produkcyjne. Równocześnie, ciągłym zmianom podlegają również zachowania konsumentów. Z jednej strony cechuje je oszczędność, z drugiej pojawiają się nowe trendy i świadomość konieczności zrównoważonego rozwoju i odpowiedniej jakości żywności. Maksymalna wydajność i możliwie największa oszczędność zasobów w całym łańcuchu, od hodowli, przez produkcję i pakowanie, są dziś zatem bardziej pożądane niż kiedykolwiek wcześniej.

Higiena i najwyższa jakość produktów mają kluczowe znaczenie w przemyśle mleczarskim. Zanieczyszczenia w produktach i związane z tym wycofywanie ich z rynku mogą być nie tylko kosztowne i wpływać na zaufanie do marki i firmy, ale przede wszystkim zagrażać zdrowiu konsumentów. Jednocześnie, oszczędność kosztów, zrównoważony rozwój, wysoka wydajność i zmiany w zachowaniu konsumentów są w tej chwili ważnymi kwestiami w branży. Jeśli producenci będą aktywnie kształtować niezbędne zmiany i postrzegać siebie jako osoby rozwiązujące problemy związane z potrzebami konsumentów, mogą znaleźć się wśród zwycięzców tego wyścigu.

Ważenie zbiorników i dozowanie w wersji higienicznej

Procesy ważenia zbiorników i dozowania wymagają niezwykłej precyzji. Receptury często składają się z ponad 30 pojedynczych składników. Gotowy produkt, oprócz mleka - zależy również od odpowiednich proporcji przypraw, olejów i innych płynów. Aby połączyć składniki w odpowiednich proporcjach, firmy korzystają ze zautomatyzowanych systemów mieszania wyposażonych w precyzyjne czujniki wagowe Minebea Intec.

"Nasze rozwiązania wagowe gwarantują dokładne, ciągłe, szybkie i elastyczne procesy dozowania oraz minimalizują straty surowca",

mówi Yannick Salzmann, Global Product Manager w Minebea Intec.

Nasze rozwiązania wagowe można łatwo zintegrować z liniami produkcyjnymi firm jako rozwiązanie OEM.

"Moduł wagowy Novego® został opracowany specjalnie do ważenia zbiorników procesowych w przemyśle spożywczym, w szczególności w mleczarstwie",

"Moduł wagowy Novego® został opracowany specjalnie do ważenia zbiorników procesowych w przemyśle spożywczym, w szczególności w mleczarstwie",

mówi Yannick Salzmann.

"Higieniczne rozwiązanie typu "wszystko w jednym" oferuje szereg innowacyjnych funkcji zapewniających łatwą, bezbłędną instalację, a także maksymalną odporność na siły boczne".

Moduł wagowy Novego® zapewnia niezawodność procesu, dokładność pomiaru i szybkie czyszczenie. Wyjątkowa odporność na korozję, a także konstrukcja produktu zorientowana na wytyczne EHEDG sprawiają, że moduł wagowy jest niewrażliwy na brud, wodę, a nawet agresywne środki czyszczące.

Oszczędność surowców dzięki opcji kontroli trendu

Gdy proces mieszania jest zakończony, a produkty znajdują się na przenośnikach taśmowych, do gry wkraczają automatyczne wagi kontrolne Minebea Intec.

"Z pomocą dynamicznych wag kontrolnych firmy mogą zoptymalizować swoje procesy produkcyjne, poprawić zarządzanie surowcami i zasobami, oraz zwiększyć dokładność i spójność procesów produkcyjnych",

mówi Lars-Henrik Bierwirth, Product Manager w Minebea Intec.

Dzięki opcji kontroli trendu automatyczne wagi kontrolne do produktów stałowagowych, takie jak Synus czy Flexus pozwalają producentom zaoszczędzić cenne surowce. W przypadku gdy maszyny napełniające dozują zbyt dużo - wagi wysyłają im odpowiedni sygnał, pozwalając tym samym na redukcję kosztów. W wielu przypadkach inwestycja w automatyczną wagę kontrolną firmy Minebea Intec zwraca się już po kilku miesiącach.

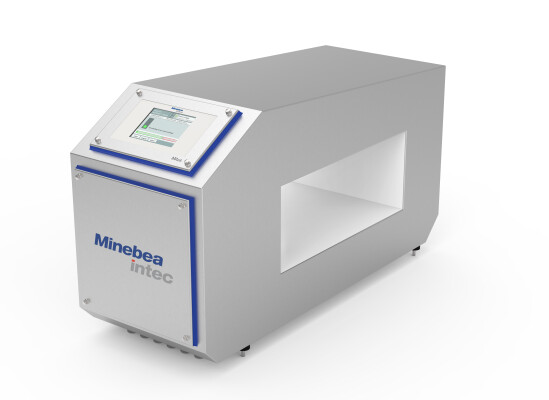

Wykrywacz metali Mitus® redukuje liczbę fałszywych odrzuceń i zapewnia najwyższą jakość produktu.

Wykrywanie ciał obcych odgrywa bardzo ważną rolę w przemyśle mleczarskim. Proces produkcji składa się z wielu etapów. Stwarza to ryzyko przedostania się do produktów metalowych zanieczyszczeń, takich jak gwoździe, zszywki, druty lub starte elementy maszyn. Nowy detektor metali Mitus® z innowacyjną technologią MiWave umożliwia bardzo precyzyjne wykrywanie metalowych ciał obcych nawet w przypadku oddziaływania produktów na detektor (tzw. efekt produktu), które może występować zwłaszcza w procesie produkcji nabiału. Dzięki MiWave, wiele częstotliwości jest modulowanych w transmitowanym sygnale. Są one następnie oddzielane i ponownie oceniane przez inteligentny algorytm. Dzięki temu produkty mogą być kontrolowane z kilku perspektyw. Ze względu na znacznie zwiększoną zawartość informacji, można osiągnąć wysoką czułość detekcji, nawet pomimo dużego wpływu produktu. Zapewnia to producentom maksymalne bezpieczeństwo produktu i największa wydajność.

Wykrywanie ciał obcych odgrywa bardzo ważną rolę w przemyśle mleczarskim. Proces produkcji składa się z wielu etapów. Stwarza to ryzyko przedostania się do produktów metalowych zanieczyszczeń, takich jak gwoździe, zszywki, druty lub starte elementy maszyn. Nowy detektor metali Mitus® z innowacyjną technologią MiWave umożliwia bardzo precyzyjne wykrywanie metalowych ciał obcych nawet w przypadku oddziaływania produktów na detektor (tzw. efekt produktu), które może występować zwłaszcza w procesie produkcji nabiału. Dzięki MiWave, wiele częstotliwości jest modulowanych w transmitowanym sygnale. Są one następnie oddzielane i ponownie oceniane przez inteligentny algorytm. Dzięki temu produkty mogą być kontrolowane z kilku perspektyw. Ze względu na znacznie zwiększoną zawartość informacji, można osiągnąć wysoką czułość detekcji, nawet pomimo dużego wpływu produktu. Zapewnia to producentom maksymalne bezpieczeństwo produktu i największa wydajność.

Swoboda i bezpieczeństwo: System kontroli rentgenowskiej Dypipe z innowacyjnym systemem walidacji

W procesie produkcji, oprócz drobinek metalu, do produktów mogą dostać się także innego rodzaju zanieczyszczenia. Z tego powodu wiele firm polega na systemach kontroli rentgenowskiej firmy Minebea Intec. Detektory X-ray niezawodnie wykrywają metale, kamienie, szkło oraz niektóre rodzaje plastiku. Minebea Intec posiada szerokie portfolio czujników wagowych, wag przemysłowych i kontrolnych oraz wykrywaczy metali, a także różnorodne systemy kontroli rentgenowskiej do różnych zastosowań.

W procesie produkcji, oprócz drobinek metalu, do produktów mogą dostać się także innego rodzaju zanieczyszczenia. Z tego powodu wiele firm polega na systemach kontroli rentgenowskiej firmy Minebea Intec. Detektory X-ray niezawodnie wykrywają metale, kamienie, szkło oraz niektóre rodzaje plastiku. Minebea Intec posiada szerokie portfolio czujników wagowych, wag przemysłowych i kontrolnych oraz wykrywaczy metali, a także różnorodne systemy kontroli rentgenowskiej do różnych zastosowań.

"Dla mleczarstwa szczególnie polecamy nasz system kontroli rentgenowskiej Dypipe, który niedawno wprowadziliśmy na rynek",

mówi Linus Dellweg, Global Product Manager w Minebea Intec.

"Urządzenie to gwarantuje niezwykle wysoki poziom bezpieczeństwa produktów lepkich i płynnych".

Dypipe jest wyposażony w innowacyjny system wprowadzania testerów, który umożliwia weryfikację próbek bez konieczności zatrzymywania linii. Oznacza to, że producenci mogą być zawsze pewni, że ich procesy produkcyjne działają idealnie i nie tracić czasu na testowanie, zatrzymując produkcję. Ze względu na wysokie wymagania higieniczne w przemyśle mleczarskim, Dypipe jest wyposażony w łatwy do otwarcia separator, który został specjalnie opracowany do tego celu. System ten gwarantuje doskonałe wyniki i daje pewność produkcji wysokiej jakości żywności.

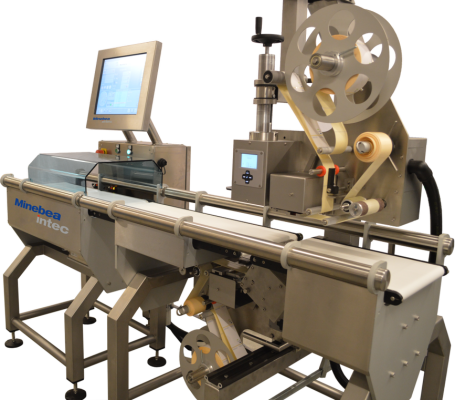

Inteligentne etykietowanie dla producentów serów: systemy ważąco-etykietujące WPL robią różnicę

Kolejną technologią zwiększającą wydajność są systemy ważąco-etykietujące firmy Minebea Intec. Wagi etykietujące WPL-S wyznaczają nowe standardy w szerokim zakresie zastosowań. Na przykład w hurtowni R&J Yorkshire's Finest Farmers and Butchers systemy te generują etykiety z różnymi informacjami. Obejmuje to cenę według masy, datę przydatności do spożycia w zależności od produktu, rodzaj opakowania i dystrybucji (świeże lub mrożone), a także czas gotowania w zależności od produktu, objętości i wagi. System jest wysoce konfigurowalny, a klient może wybierać spośród różnych komponentów, w tym różnych rozmiarów wyświetlaczy, drukarek, wag, skanerów, wskaźników i rozwiązań programowych.

"System jest po prostu sprytny. Przyspiesza produkcję i jest znacznie łatwiejszy w czyszczeniu i konserwacji"

mówi Ryan Atkinson, dyrektor zarządzający R&J.

"Oprogramowanie jest doskonałe. Wiele okien może być otwartych w tym samym czasie, narzędzia do raportowania są przyjazne dla użytkownika, wewnętrzne oprogramowanie do projektowania etykiet oferuje wiele opcji, a skróty klawiszowe po prostu oszczędzają czas".

System ważąco-etykietujący WPL-S zapewnia również pełną identyfikowalność każdego produktu w całym łańcuchu, zgodnie z wymogami prawa.

Z kolei automatyczny system-ważąco etykietujący WPL-A wyróżnia się modułową konstrukcją i bardzo wysoką wydajnością – do 125 szt. na minutę.

Z kolei automatyczny system-ważąco etykietujący WPL-A wyróżnia się modułową konstrukcją i bardzo wysoką wydajnością – do 125 szt. na minutę.

Gwarancja opakowania wolnego od wad: VisioPointer® od Minebea Intec z analizą hiperspektralną

Rozwiązania kontroli wizyjnej Minebea Intec są stosowane na końcu linii produkcyjnej. VisioPointer® to przyszłościowe rozwiązanie do - między innymi, wysoce skutecznej kontroli zgrzewów opakowań w przemyśle spożywczym. Dzięki wykorzystaniu analizy hiperspektralnej w przypadku opakowań kolorowych lub podczerwieni w przypadku opakowań przezroczystych, VisioPointer® może wykrywać nawet najmniejsze nieszczelności lub nieprawidłowości w zgrzewie opakowania. Zapewnia to integralność produktu i minimalizuje ryzyko zwrotów całych partii przez wadliwe opakowanie.

Rozwiązania kontroli wizyjnej Minebea Intec są stosowane na końcu linii produkcyjnej. VisioPointer® to przyszłościowe rozwiązanie do - między innymi, wysoce skutecznej kontroli zgrzewów opakowań w przemyśle spożywczym. Dzięki wykorzystaniu analizy hiperspektralnej w przypadku opakowań kolorowych lub podczerwieni w przypadku opakowań przezroczystych, VisioPointer® może wykrywać nawet najmniejsze nieszczelności lub nieprawidłowości w zgrzewie opakowania. Zapewnia to integralność produktu i minimalizuje ryzyko zwrotów całych partii przez wadliwe opakowanie.

Pozostałe możliwości inspekcji wizyjnej to kontrola poprawności etykiet, kodów kreskowych, dat przydatności do spożycia i numerów partii. Pozwala to na kontrolę 100% produkcji i eliminację niepoprawnych opakowań.

"Oferujemy naszym klientom z branży mleczarskiej rozwiązania w zakresie ważenia i kontroli dla całego procesu produkcji: od towarów przychodzących do towarów wychodzących. Od produktów podstawowych po rozwiązania premium"

mówi Lars-Henrik Bierwirth.

"Oprócz wysokiej jakości sprzętu, w naszym portfolio znajdują się również intuicyjne rozwiązania programowe, które upraszczają procesy recepturowania, zmniejszają marnotrawstwo surowców i mają zaawansowane funkcje bezpieczeństwa, takie jak śledzenie".

Do ręcznych procesów recepturowania Minebea Intec oferuje oprogramowanie ProRecipe XT® , do zautomatyzowanych procesów recepturowania idealnie nadaje się Batch-PMS, a dzięki oprogramowaniu SPC@Enterprise klienci mają do dyspozycji centralne narzędzie do zarządzania danymi.

Automatyzacja: droga do zrównoważonej produkcji

Automatyzacja pozwala producentom zaoszczędzić pieniądze i zwiększyć wydajność, podczas gdy precyzyjna technologia zapewnia odpowiednią jakość produktu i chroni przed kosztownym wycofywaniem produktów z rynku. Ponadto rozwiązania Minebea Intec pomagają uczynić proces produkcyjny bardziej zrównoważonym poprzez redukcję fałszywych odrzutów, minimalizację odpadów, zwiększenie efektywności energetycznej, optymalizację procesów pakowania, a tym samym wspieranie odpowiedzialnego wykorzystania zasobów. W ostatecznym rozrachunku aspekt ten nie tylko zadowoli producentów, ale będzie również korzystny dla naszego środowiska. Ponieważ, jak wszyscy wiemy, środowisko również ma przed sobą pewne wyzwania.

Minebea Intec Poland Sp. z o.o.

ul. Wrzesińska 70

62-025 Kostrzyn

61 656 02 98