Tekstura napojów fermentowanych: Budowanie tekstury napojów

Przygotowanie mleka przeznaczonego na mleka fermentowane smakowe lub aromatyzowane uwzględnia również dodatek cukru i ewentualnie stabilizatorów czy substancji zagęszczających. I chociaż ich użycie nie jest obligatoryjne, to jest często praktykowane w branży mleczarskiej (por. Forum Mleczarskie Biznes 1/2012 i Forum Mleczarskie Biznes, 3/2014). Zgodnie z wytycznymi Codex Standard – Mleka Fermentowane (Codex Stan 243-2003, wersja polska 2012) dozwolonymi składnikami dodawanymi mogą być żelatyna i skrobia, ale wyłącznie w fermentowanych mlekach poddanych obróbce cieplnej po fermentacji, smakowym mleku fermentowanym, napojach na bazie mleka fermentowanego oraz mlekach fermentowanych bez dodatków smakowych (jeśli dopuszcza to ustawodawstwo kraju w sprzedaży konsumentowi finalnemu i w dawce zgodnej z GMP). Oprócz tego, dopuszczone są stabilizujące i/lub zagęszczające dodatki do żywności, a ich lista wymieniona w przytoczonym standardzie Kodeksu Żywnościowego jest bardzo długa. Obejmuje ona m.in. alginiany, karageny, przetworzone wodorosty morskie z gatunku Euchema, gumę guar, agar, mączkę chleba świętojańskiego, gumę tragakanta, gumę arabską (gumę akacjową), gumę ksantanową, gumę karaya, gumę tara, gumę gellan, mączkę konjac, pektyny, celulozy i hydroksypropylocelulozy, dekstryny, skrobię prażoną, a także skrobie modyfikowane. Nie oznacza to, że stosowane są wszystkie naraz. Sprawdza się tutaj przysłowie „co za dużo, to niezdrowo”. Na terenie Unii Europejskiej stosowanie dodatków do mleka fermentowanego jest regulowane Rozporządzeniem Parlamentu Europejskiego i Rady (WE) nr 1333/2008 z dnia 16 grudnia 2008 r. w sprawie dodatków do żywności (Dz.U. L 354, 31.12.2008, p.16). W którym momencie te dodatki są aplikowane? Możliwe są dwa rozwiązania technologiczne. Pierwsza możliwość jest to właśnie omawiany etap przygotowania mleka do dalszej produkcji, a druga możliwość, to wprowadzenie tych dodatków wraz z dodatkiem smakowym (tzw. wsadem smakowym). Do mlecznych napojów fermentowanych wprowadzane są różne dodatki smakowe, np. owoce i ich przetwory, czekolada, orzechy, kawa itd. Przetwory owocowe są dodawane głównie w postaci pulp, przecierów, kremogenów, soków i syropów, ale ich skład projektowany jest także z myślą o wpływie na teksturę finalnego produktu, łatwość mieszania z białą masą mleka fermentowanego i pompowanie, a także wysoką stabilnością podczas magazynowania produktu. Wraz z postępem rozwoju technologii żywności pojawia się na rynku wiele nowych dodatków do żywności wykazujących właściwości żelujące lub zagęszczające, które samodzielnie lub w różnych mieszankach mogą wykazywać właściwości zbliżone do żelatyny. Pomimo tego, najczęściej wykorzystywanymi w produkcji wsadów owocowych substancjami żelującymi są żelatyna, pektyna i skrobie modyfikowane (lub mieszanki tych dodatków), chociaż dopuszczonych do aplikacji jest o wiele więcej zagęszczających dodatków do żywności. Wykorzystanie substancji zagęszczających i żelujących w produkcji wsadów smakowych umożliwia kształtowanie tekstury finalnego produktu. Wedle oczekiwań, wsady owocowe proponowane zakładom mleczarskim do mlek fermentowanych mogą cechować się zawartością kawałków owoców o odpowiedniej wielkości i równomiernym rozproszeniem owoców w całej masie wsadu, albo konsystencją jednorodną, homogenną. Same w sobie muszą mieć spójną konsystencję i mogą (chociaż nie muszą) powodować dodatkowe żelowanie podczas transportu i magazynowania produktu finalnego (por. Forum Mleczarskie Biznes 1/2012).

Homogenizacja i pasteryzacja

Oba te zabiegi mają istotny wpływ na teksturę mleka fermentowanego. Homogenizacja jest procesem mechanicznego rozdrabniania kuleczek tłuszczowych obecnych w mleku (z początkowej średnicy rzędu 10 mikrometrów do poziomu 2 µm). Przy okazji dokładnemu zdyspergowaniu ulegają inne składniki mleka, jak również dodatki, które wymieszano z mlekiem. Na przykład, homogenizacja ma pozytywny wpływ na zdolność kazeiny do wiązania wody. Homogenizacja polega na przeciskaniu mleka przez bardzo wąskie szczeliny i rozdrabnianiu kuleczek na skutek różnicy ciśnienia przed i za szczeliną. Zachodzi w temperaturze 60-75oC i pod zwiększonym ciśnieniem (rzędu 12-20 MPa) w urządzeniach zwanych homogenizatorami. Zwykle stosuje się homogenizację dwustopniową, co oznacza, że mleko jest dwukrotnie przeciskane przez wąską szczelinę, a pisząc dokładniej, w homogenizatorze zainstalowane są dwie głowice homogenizujące, przez które mleko jest przeciskane pod ciśnieniem. Mleko po homogenizacji jest poddawane zabiegowi termicznemu, czyli pasteryzacji. Pasteryzacja jest cieplną obróbką mleka w temperaturze z zakresu od 72oC do 100oC przez kilka-kilkanaście sekund. Celem tego procesu jest całkowite zniszczenie obecnej mikroflory chorobotwórczej i 99-99,99% mikroflory saprofitycznej. Przy obecnych rozwiązaniach technologicznych pasteryzacja odbywa się w urządzeniach zwanych pasteryzatorami płytowymi, które są zbudowane ze ściśle przylegających do siebie płyt ze stali kwasoodpornej, tworzących wąskie przestrzenie, którymi naprzemiennie przepływają pasteryzowane mleko i czynnik grzejny (para wodna). W różnych krajach stosowane są różne kombinacje czasu i temperatury pasteryzacji mleka. Zwykle, jak podaje polska literatura fachowa, w praktyce mleczarskiej stosowane są dwa podstawowe warianty pasteryzacji mleka: pasteryzacja HTST (High Temperature Short Time), czyli wysoka krótkotrwała, w temperaturze 72-75oC/15-25 sek. oraz pasteryzacja VHT (Very High Temperature), czyli wysoka momentalna, w temperaturze 80-90oC/2-25 sek. W przypadku produkcji mlecznych napojów fermentowanych praktykuje się ten drugi wariant pasteryzacji mleka, czyli pasteryzację wysoką, a parametry obróbki termicznej mogą sięgać nawet 93-95oC przez 5-15 sek. Celem takiej pasteryzacji jest nie tylko zniszczenie szkodliwej czy niepożądanej mikroflory, ale przede wszystkim korzystny wpływ na rozwój mikroflory technicznej, zwiększenie lepkości skrzepu otrzymanego metodą tankową, zwiększenie zwartości skrzepu otrzymanego metodą termostatową, poprawę zwięzłości i stabilności finalnego produktu. O osiągnięciu tych korzyści decyduje denaturacja części białek serwatkowych, jaka zachodzi podczas pasteryzacji wysokiej. Zdenaturowane białka serwatkowe obklejają kazeinę, dzięki czemu, podczas jej koagulacji spowodowanej procesem fermentacji, tworzy się skrzep wykazujący właściwości wodochłonne. Ten efekt wodochłonności sprawia, że mleko fermentowane, wyprodukowane zgodnie z dobrymi zasadami rzemiosła, nawet w wersji naturalnej, bez żadnych dodatków zagęszczających, stabilizujących, czy białek mleka w różnej postaci, powinno wykazywać wysoką stabilność skrzepu, bez widocznego wycieku serwatki na powierzchni.

Schładzanie i fermentacja

Po obróbce termicznej mleko jest schładzane do temperatury fermentacji i po zadozowaniu mikroflory technicznej ulega procesowi fermentacji. W przypadku produkcji jogurtów temperatura fermentacji mieści się w zakresie 37-45oC, natomiast w celu produkcji zsiadłego mleka, maślanki lub kefiru temperatura mleka jest w zakresie 25-35oC. Odpowiedni dobór mikroflory technicznej jest ważny dla budowania właściwej i oczekiwanej tekstury mleka fermentowanego. Warto tu pomyśleć o bakteriach mlekowych wytwarzających egzopolisacharydy (EPS), czyli naturalne wielkocząsteczkowe, długołańcuchowe polimery (o budowie liniowej, ale często zawierające także łańcuchy boczne). Egzopolisacharydy są wydzielane z zewnątrz komórek bakteryjnych, tworząc ich otoczkę lub luźny śluz. Przykładami egzopolisacharydów wytwarzanych przez bakterie kwasu mlekowego są m.in. dekstran, lewan, reuteran, alternan, kefiran. Jak dowodzą badania, mleka fermentowane wyprodukowane na bazie bakterii zdolnych do syntezy EPS cechują się korzystnymi cechami reologicznymi, lepkością i konsystencją. Fermentację prowadzi się przez kilka-kilkanaście godzin aż do osiągnięcia pH wynoszącego ok. 5,2. Na tym poziomie kwasowości rozpoczyna się wstępne schładzanie mleka fermentowanego, zwykle do temperatury 20-25oC, po to, aby zahamować aktywność mikroflory technicznej. W rezultacie, finalny produkt wykazuje kwasowość na poziomie 4,7, gdyż proces wstępnego schładzania nie zatrzymuje przemian mikrobiologicznych i enzymatycznych od razu. Wstępne schłodzenie mleka fermentowanego jest bardzo ważne dla tekstury finalnego produktu. Po pierwsze, w temperaturze z zakresu 20-25oC, skrzep mleka fermentowanego wykazuje największą elastyczność, co wpływa na łatwiejsze wymieszanie go z dodatkami smakowymi, bez ryzyka zniszczenia tekstury finalnego produktu (zwykle świeży skrzep ma tendencję do odbudowy swojej struktury). Dlatego w tej temperaturze następuje również rozlew mlecznych napojów fermentowanych, wytwarzanych metodą tankową, do opakowań jednostkowych. Po drugie, niedostateczne zahamowanie przebiegu fermentacji i przekwaszenie produktu skutkuje destabilizacją skrzepu, niekorzystną zmianą konsystencji i synerezą serwatki. Dalsze schłodzenie (do temperatury 4oC) i magazynowanie w tych warunkach ma już tylko utrwalić teksturę końcowego produktu. Wszelkie wahania temperaturowe, na które produkt może zostać narażony podczas magazynowania czy transportu, mogą negatywnie wpłynąć na jego konsystencję i lepkość.

Jak wynika z powyższego tekstu, tekstura mleka fermentowanego zależy od bardzo wielu czynników. W przypadku naturalnych mlecznych napojów fermentowanych sztuką jest otrzymać produkt o doskonałej teksturze nie stosując żadnych substancji dodatkowych (takich jak białka mleka) czy dodatków do żywności. Natomiast w przypadku smakowych lub aromatyzowanych mlecznych napojów fermentowanych substancje dodatkowe i dodatki do żywności są w stanie łatwo zbudować i utrzymać pożądaną teksturę produktu.

Jakub Stobiecki

Właściciel firmy OptiFlow

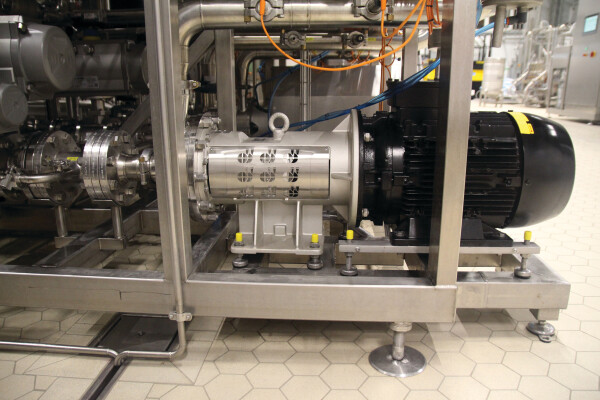

Homogenizatory używane są w wielu gałęziach przemysłu spożywczego. W przemyśle mleczarskim stosowane są do homogenizacji mleka dedykowanego do produkcji mleka spożywczego, produktów fermentowanych, deserów mlecznych, puddingów, do suszarni rozpyłowych (jako pompa wysokiego ciśnienia) czy do produkcji niektórych typów serów. Homogenizatory stosowane są również w przemyśle lodowym, napojowym i sokowniczym, a także przy produkcji dań gotowych.

Homogenizacja polega na rozdrabnianiu dużych cząstek np. tłuszczów zawartych w mleku oraz ich równomiernej dyspersji w objętości cieczy. Przeciwdziała/spowalnia proces sedymentacji, unoszenia się cząsteczek np. miąższu, tłuszczu. Homogenizację przeprowadza się w specjalnie przeznaczonych do tego celu urządzeniach zwanych homogenizatorami.

Homogenizator jest stosunkowo drogim w eksploatacji urządzeniem ze względu na koszt wynikający ze zużycia energii elektrycznej oraz zużycia części zamiennych.

Nowe rozwiązania pozwalają na obniżenie tych kosztów, oparte są o bardziej odporne na zużycie materiały oraz innowacyjną konstrukcję głównych elementów roboczych.

Firma OptiFlow posiada w swoim portfolio nowoczesne i udoskonalone modele homogenizatorów firmy Bertoli wyposażone w opatentowany system pływających tłoków oraz wysoko wydajny zawór homogenizujący „Margherita”. Jest to idealne rozwiązanie, które pozwala obniżyć koszty eksploatacji homogenizatorów i tym samym zmniejszyć koszty produkcji bez uszczerbku dla jakości.

Samocentrujące, pływające tłoki oraz dwa pierścienie prowadzące zapewniają zmniejszenie zużycia uszczelek, zwiększoną żywotność tłoków, co przekłada się na znacznie niższe koszty użytkowania. Dodatkowo umiarkowane ceny części zamiennych doceniane są przez wielu klientów.

Kolejnym innowacyjnym elementem tej nowoczesnej konstrukcji jest wał napędowy podparty łożyskami igiełkowymi, utwardzany przez azotowanie, posiadający chromowane korbowody.

Głowica ciśnieniowa wykonana jest ze stali Duplex SAF2205 lub Super Duplex SAF2507. Projektowanie i obliczenia dokonane metodą elementów skończonych.

Dostępność różnych materiałów oraz pełna unifikacja dająca możliwość zastosowania zaworów grzybkowych lub kulowych w obrębie jednej maszyny w zależności od medium pozwala nam zaproponować optymalne rozwiązanie dla każdej aplikacji.

Zawór homogenizujący „Margherita” firmy Bertoli dzięki kompaktowej budowie, unikalnej i opatentowanej konstrukcji pozwala na oszczędność energii nawet do 30% i/lub poprawienie parametrów produktu. Jednocześnie tak jak w przypadku zaworów dolotowych istnieje pełna unifikacja dająca możliwość wymiany standardowych zaworów homogenizujących na wysokoefektywne zawory typu „Margherita”.

Zapewniamy możliwość objęcia programem serwisowym oraz profesjonalnymi szkoleniami dla obsługi zarówno w Polsce jak i za granicą prowadzonymi przez dedykowanych przedstawicieli handlowych oraz serwis.

Projektując nowe rozwiązania nie wolno zapominać o podstawowej dla przemysłu spożywczego kwestii, jaką jest bezpieczeństwo produktu i produkcji.

Wszystkie produkowane obecnie nowe modele homogenizatorów Bertoli spełniają normy higieniczne 3A oraz OHSAS 18001.