Higiena: Spójrzmy pandemii prosto w oczy

Produkcja żywności na skalę przemysłową, oprócz wielu znaczących aspektów tj. dobór technologii produkcji, rodzaju surowców czy strategii marketingowej, przede wszystkim musi odbywać się w sposób higieniczny. W obliczu pandemii dotykającej gospodarkę dobrze znana zakładom produkcyjnym kwestia bezpiecznej produkcji, wykorzystującej dostępne techniki i środki myjące, ostatnio jest poruszana znacznie częściej niż zwykle. Wdrażane są wszelkie znane, dostępne metody ochrony zakładów produkcyjnych przed patogenami i wszelkimi zanieczyszczeniami, wraz z udoskonalaniem procedur dezynfekcji i wytycznych dotyczących miejsca pracy. Pandemia przybiera na sile, a przedsiębiorcy szukają wszelkich sposobów na zapewnienie sobie bezpiecznej, higienicznej produkcji. Kluczem jest podjęcie szybkich, zdecydowanych działań, które przede wszystkim zapewnią bezpieczeństwo pracownikom, produktom i (co najważniejsze nade wszystko) utrzymanie ciągłości produkcji. Przedsiębiorcy dążą do obniżenia ryzyka zachorowań wśród kadry pracowniczej, zmieniają organizację produkcji, a także organizują tryb pracy zdalnej w tych działach, w których jest to możliwe. Bezpieczna produkcja i dostarczanie żywności to sprawa strategiczna. Wskutek wzmożonych działań prewencyjnych wprowadzonych w zakładach produkcyjnych wzrosły także koszty związane z ochroną zdrowia zatrudnionej kadry albo związane z wyposażeniem hal produkcyjnych. Podejmowane są wszelkie kroki zapobiegawcze, aby nie dopuścić do zamknięcia zakładu produkcyjnego, które mogłoby narazić go na ogromne straty i redukcję zatrudnienia wraz z opóźnieniami w realizacji zaplanowanych inwestycji. W celu zapewnienia wysokich standardów higienicznych w zakładach mleczarskich stosuje się mycie z dezynfekcją wszystkich powierzchni mających kontakt z produktem, wszystkich używanych maszyn i urządzeń, rurociągów, zbiorników, linii pakujących, taśmociągów, wraz z przestrzenią produkcyjną.

Główny surowiec wykorzystywany w przemyśle mleczarskim, jakim jest mleko, to doskonała pożywka dla rozwoju drobnoustrojów. Aby uniknąć niepożądanego zanieczyszczenia wyrobów w kolejnym cyklu produkcyjnym konieczne jest należyte usunięcie wszelkich pozostałości po poprzednim i przeprowadzenie skutecznej dezynfekcji. Odpowiednio zaprojektowane rozwiązania mycia i dezynfekcji, dbałość o czystość produkcji, czystość wyposażenia, a także środki ochrony osobistej pracowników i procedury higieny osobistej to główny sposób na ograniczenie problemów wynikłych z rozwoju patogenów w zakładach. Bezpośrednim celem dezynfekcji jest osiągnięcie maksymalnej redukcji liczby mikroorganizmów znajdujących się w odkażanym obszarze.

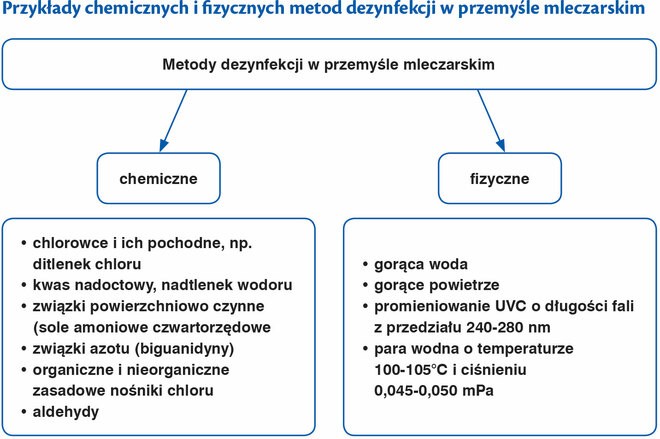

Należy odróżnić dezynfekcję od aseptyki. Dezynfekcja dopuszcza redukcję liczby żywych mikroorganizmów do określonego poziomu chroniącego zdrowie konsumentów i jakość handlową produktu, poziom ten określony prawnie może być dodatkowo poparty ewentualnymi wewnętrznymi normami zakładowymi. Aseptyka zaś skutkuje otrzymaniem powierzchni jałowych. Przed przystąpieniem do procesu dezynfekcji wszelkie powierzchnie muszą zostać uprzednio dokładnie umyte, aby umożliwić usunięcie mikroorganizmów znajdujących się pod warstwą zanieczyszczenia jakim jest np. warstwa osadu po mleku. Nie tylko wszelkie złogi osadów pochodzenia organicznego czy biofilmy bakteryjne powinny zostać usunięte, to samo dotyczy dokładnego wypłukania środków stosowanych do mycia, gdyż mogą one zadziałać jak neutralizatory chemicznych środków dezynfekujących lub w inny sposób osłabić znacznie ich działanie. Zakłady mleczarskie mogą stosować dezynfekcję wykonywaną ręcznie, a także mechanicznie, z podziałem na mechaniczną dezynfekcję w obiegu otwartym COP (z j. angielskiego cleaning out of place) oraz mechaniczną dezynfekcję w obiegu zamkniętym CIP (z j. angielskiego cleaning in place). W przypadku, gdy powierzchnie nie są silnie zabrudzone, proces mycia i dezynfekcji przeprowadzany jest w jednym kroku, w obiegu zamkniętym CIP. Dezynfekcja może być przeprowadzona z wykorzystaniem metod chemicznych i fizycznych. W przypadku dezynfekcji chemicznej stosuje się środki chemiczne o działaniu przeciwdrobnoustrojowym, a najczęściej stosowanymi środkami są: chlorowce i ich pochodne, jodoformy, związki nadtlenowe, alkohole, związki powierzchniowo czynne, kwasy organiczne i nieorganiczne oraz ich pochodne, aldehydy.

Na skuteczność działania dezynfekcji chemicznej wpływają takie czynniki o ustalonych wartościach, jak: temperatura, czas, a także rodzaj czynnika chemicznego, stężenie, oddziaływanie mechaniczne, wilgotność, kwasowość środowiska, obecność materii organicznej, zaś w przypadku drobnoustrojów gatunek, liczba, faza wzrostu, aktywność fizjologiczna. Znaczenie ma także rodzaj dezynfekowanej powierzchni i jej kondycja, istotnie wpływającej na efektywność procesu.

Do najczęściej stosowanych czynników dezynfekcyjnych stosowanych w obrębie fizycznych metod dezynfekcji należą: gorąca woda, para wodna, gorące powietrze czy promieniowanie UV. Prowadzenie cieplnej dezynfekcji fizycznej to bezpośrednie oddziaływanie na powierzchnię sprzętu, narzędzi, instalacji i urządzeń w systemach COP i CIP pary wodnej, gorącej wody lub powietrza. W przypadku stosunkowo droższej radiacyjnej dezynfekcji wskazana jest ona raczej do powierzchni o małej porowatości, do dezynfekcji powietrza, chłodnic, w stacjach uzdatniania wody, w centralach wentylacyjnych, czy do dezynfekcji opakowań na linii produkcyjnej poprzez naświetlanie promieniami UVC. Fizyczne metody dezynfekcji zwracają uwagę na brak pozostałości do usunięcia z powierzchni poddawanej procesowi, czego nie można powiedzieć o dezynfekcji chemicznej. Dezynfekcję chemiczną przeprowadza się np. z wykorzystaniem techniki natryskowej, polegającej na rozprowadzeniu środka dezynfekującego w formie aerozolu za pomocą rozpryskiwaczy. Takie rozwiązanie sprawdza się w przypadku odkażania powietrza, dużych powierzchni bądź do zastosowania miejscowego na przykład w sytuacji, gdy należy zdezynfekować elementy instalacji o skomplikowanej konstrukcji bądź o utrudnionym dostępie. Chemiczne preparaty do dezynfekcji na bazie aktywnego chloru wykazują działanie przeciwdrobnoustrojowe skutecznie niszczą przetrwalniki, wirusy, pleśnie, bakterie Gram-dodatnie i Gram-ujemne, przy czym co istotne, drobnoustroje nie nabywają oporności. Z kolei chemiczne preparaty do dezynfekcji na bazie kwasu nadoctowego wykazują aktywność skierowaną przeciwko drożdżom, pleśniom, bakteriom i ich przetrwalnikom, wirusom, bakteriofagaom. Kwas nadoctowy wykazuje niewielkie działanie korozyjne, a ponadto można stosować go w szerokim zakresie wartości temperatury i pH, stosowany jest do dezynfekcji na przykład linii technologicznych w systemie CIP.

Na rynku dostępnych jest wiele ofert kierowanych między innymi do przemysłu nabiałowego. Firmy posiadają w swojej ofercie zarówno środki służące do dezynfekcji doraźnej jak i przeznaczone do stosowania podczas mycia regularnego i regularnej dezynfekcji zakładu produkcyjnego. W portfolio znajdują się preparaty mające wiele zastosowań wraz z certyfikatami potwierdzającymi ich biobójcze działanie. Wszystkie one składają się na dezynfekcję kwasem nadoctowym, dezynfekcję alkoholową, dezynfekcję chlorową, dezynfekcję natryskową powierzchni zewnętrznych, dezynfekcję pianową, dezynfekcję w obiegu, dezynfekcję zanurzeniową czy komponenty do wytwarzania dwutlenku chloru. Często środki chemiczne są przypisane konkretnym zastosowaniom. Przykładowy podział środków chemicznych do wykorzystania w stacjach CIP do: mycia alkalicznego z dezynfekcją chlorową, mycia alkalicznego z dezynfekcją bezchlorową, mycia alkalicznego, mycia kwaśnego z dezynfekcją, mycia kwaśnego czy dodatków do mycia alkalicznego. W przypadku mycia pianowego jest podobnie, ogólny podział to środki pianowe do mycia alkalicznego z dezynfekcją chlorową, do mycia alkalicznego z dezynfekcją bezchlorową, do pianowego mycia alkalicznego, mycia pianowego z kwaśną dezynfekcją, mycia pianowego kwaśnego.

Oferowane są także środki do odkamieniania, mycia ręcznego, higieny osobistej, smarowania taśmociągów, myjek, form serowarskich itp. Można także znaleźć środki do konserwacji i nabłyszczania stali, mycia posadzek przemysłowych, sanitariatów czy środki do odpieniania. Co więcej, na rynku znajdują się oferty rozwiązań mycia otwartych przestrzeni, maszyn, urządzeń, hal produkcyjnych, za pomocą których można wykonać takie czynności jak: spłukiwanie wstępne wodą o podwyższonym ciśnieniu, nakładanie piany, płukanie międzyoperacyjne, nanoszenie środka dezynfekującego czy płukanie końcowe.

Oprócz tego szeroki wachlarz rozwiązań z wykorzystaniem śluz higienicznych o odpowiedniej przepustowości, np. z automatycznym sterowaniem bramek kierujących pracowników do kolejnych stanowisk. Pracownicy przechodzą przez śluzę za każdym razem, gdy wchodzą na obszar produkcyjny i gdy go opuszczają, z jednoczesnym dbaniem i niejako wymuszeniem dokonania czynności higienicznych, jak: mycie i dezynfekcja rąk, mycie i dezynfekcja obuwia, mycie fartuchów roboczych, suszenie fartuchów roboczych i obuwia roboczego. Pomieszczenia mogą dodatkowo być wyposażone w ścianki sanitarne, bramki, barierki, stacje dezynfekcji rąk. Spośród rozwiązań „szytych na miarę” możliwy jest także zakup automatycznych myjek czy automatycznych myjek pojemników, koszy, palet, wózków, beczek, wiader itp. w zależności od wymagań zakładu, nawet w przypadku użytkowania nieszablonowych narzędzi czy pojemników. Dostępne są myjki komorowe, obrotowe, tunelowe, które wraz z odpowiednio dobranymi środkami myjącymi i środkami do dezynfekcji sprawdzą się w surowym środowisku produkcyjnym. Ponadto można wyposażyć zakład w myjki do podłóg, szorowarki, myjki ciśnieniowe.

Pojawiają się także oferty mycia usługowego, w którym firma zewnętrzna przejmuje odpowiedzialność za czystość mikrobiologiczną zakładu w obszarach produkcyjnych, wraz z wieloetapową kontrolą jakości wykonanych prac mycia i dezynfekcji. Firmy zewnętrzne oferują także usługę analizy i racjonalnego wykorzystania mediów w danym zakładzie przetwórstwa spożywczego, w ramach której następuje optymalizacja procesów mycia z uwzględnieniem zużycia wody, optymalizacji tych procesów pod kątem zużycia wody, optymalizacja zużycia energii elektrycznej, a także zużycia produktów chemicznych, np. ługu, kwasu wraz z doradztwem w zakresie obszaru produkcji czy okresowym myciem związanym z pracami na wysokościach tj. mycie lamp i sufitów, a także stworzeniem dokumentacji tj. księgi mycia i dezynfekcji zgodnej z wymogami systemu HACCP, w przypadku stosowania środków chemicznych konkretnej firmy.

Przemysł mleczarski wymaga dbałości o higienę w każdym aspekcie, czyszczenia wymagają odgazowywacze, pasteryzatory, homogenizatory, rurociągi, wirówki, linie konfekcjonowania mleka i galanterii mlecznej, masielnice, maszyny formujące i pakujące, wanny, formy, chusty, chłodnie, komory załadowcze w środkach transportu, instalacje membranowe, sprzęt drobny, pojemniki, pomieszczenia magazynowania mleka, aparatownia, pomieszczenia konfekcjonowania mleka i galanterii mlecznej itp. Podsumowując – dbałość o higienę w zakładach przemysłu mleczarskiego nie jest niczym nowym, jednak tendencja do powrotu do omawiania kwestii związanych z myciem i dezynfekcją jest wyraźnie widoczna i wiąże się z obecną ogólnoświatową walką z chorobą COVID-19. Nie ulega wątpliwości, że orężem do walki na pierwszej linii z wirusem SARS-CoV-2 są środki do dezynfekcji.