Dezynfekcja powietrza: Ultradyfuzyjna dezynfekcja powietrza

Zgodnie z prawodawstwem żywnościowym „żaden niebezpieczny środek spożywczy nie może być wprowadzony na rynek” (178/02 art. 14, pkt 1)[5], a „główna odpowiedzialność za bezpieczeństwo żywności spoczywa na przedsiębiorstwie sektora spożywczego” (852/04 art. 1, pkt 1a)[6]. Oznacza to też, że „przedsiębiorstwa sektora spożywczego są zobowiązane dopilnować, aby środki spożywcze były zgodne z odpowiednimi kryteriami mikrobiologicznymi (...). W tym celu na każdym etapie produkcji, przetwarzania i dystrybucji żywności, włączając w to handel detaliczny, przedsiębiorstwa sektora spożywczego podejmują środki, w ramach obowiązujących procedur opartych na zasadach HACCP oraz w ramach wdrażania dobrych praktyk (...) mających na celu zapewnienie: a) takiego sposobu dostaw i przetwarzania surowców i środków spożywczych, będących pod kontrolą danego przedsiębiorstwa, oraz takiego postępowania z nimi, aby spełnione były kryteria higieny procesu; b) możliwości spełnienia kryteriów bezpieczeństwa żywności mających zastosowanie w ciągu całego okresu przydatności do spożycia produktów, w dających się rozsądnie przewidzieć warunkach dystrybucji, przechowywania i stosowania (2075/05 art. 3, pkt 1)[7]. Zatem zapewnienie bezpieczeństwa żywności zaczyna się od bezpieczeństwa surowców oraz prowadzenia produkcji w odpowiednich sanitarnych warunkach. Na warunki te składają się nawyki higieniczne personelu oraz odpowiednia czystość otoczenia produkcyjnego – w tym maszyn, urządzeń, powierzchni produkcyjnych oraz powietrza.

Na terenach otwartych zanieczyszczenie powietrza dotyczy głównie pyłów i substancji chemicznych na nich zawieszonych. Dostęp naturalnego światła słonecznego oraz wahania temperatury, a także zmienna wilgotność powodują, że warunki do rozwoju drobnoustrojów są złe. W pomieszczeniach zamkniętych zanieczyszczenie może być wywołane obecnością pleśni czy zagrzybień przegród budowlanych, słabą cyrkulacją powietrza oraz niewystarczającą dezynfekcją samoistną, a także obecnością wielu potencjalnych nośników zanieczyszczeń. W powietrzu pomieszczeń socjalnych, produkcyjnych i magazynowych mogą być różne stopnie zanieczyszczenia. Obszary produkcyjne powinny być odpowiednio zabezpieczone w powietrze o odpowiedniej jakości mikrobiologicznej, aby nie powodować zanieczyszczeń produktów.

W zakładach przemysłu spożywczego zanieczyszczenia powietrza pochodzą od surowców, personelu (wnoszone na i z), maszyn i urządzeń, z wentylacji, klimatyzacji, chłodnictwa, z opakowań i substancji opakowaniowych oraz nieprzestrzegania zasad GHP. Zadaniem specjalistów pracujących w danym zakładzie (nadzór, produkcja, dział techniczny, jakość/HACCP) jest takie połączenie działań, aby uzyskać środowisko produkcji jak najmniej zanieczyszczone. Istotny jest przepływ mas powietrza w zakładzie pomiędzy obszarami o różnym stopniu zanieczyszczenia.

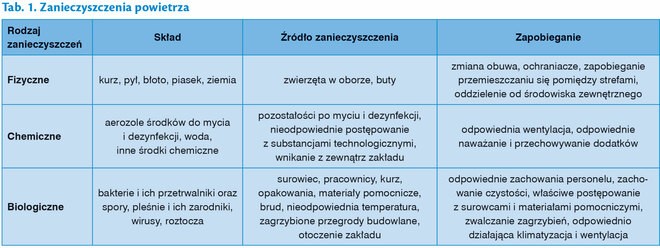

Zanieczyszczenia powietrza można podzielić na fizyczne, chemiczne i biologiczne, które wraz ze źródłami pochodzenia podano w tab. 1.

Pierwszym krokiem przy rozpatrywaniu higieny powietrza powinno być otoczenie zakładu, a więc w jakim położony jest sąsiedztwie – czy w pobliżu ruchliwych, dużych dróg, innych zakładów przemysłowych, pól, lasów czy też np. chlewni czy obór, bądź oczyszczalni ścieków. Każde środowisko zewnętrzne generować będzie swoiste zanieczyszczenia mające wpływ na higienę produkcji. Idealnym rozwiązaniem – ze względu na zanieczyszczenia – jest położenie zakładu z dala od źródeł innej działalności człowieka. Nie ma jednak takich zakładów, gdyż musi być co najmniej jedna droga dojazdowa dla pracowników, dostawców i odbiorców. Ze względów ekonomicznych i ekologicznych nie sytuuje się zakładów w dużym oddaleniu od siedzib ludzkich oraz w sąsiedztwie terenów chronionych. W celu ochrony przed zanieczyszczeniami zewnętrznymi powietrza należy przestrzegać zasady „zamkniętych drzwi w zakładzie” (jest to też element profilaktyki przeciwszkodnikowej). Ponieważ zakład musi pobierać powietrze z zewnątrz należy go zaopatrzyć w filtry powietrza dostosowane do spodziewanych zanieczyszczeń z otoczenia zakładu (pyłów, drobnoustrojów itp.).

Drugi krok to zapewnienie odpowiedniej wewnętrznej higieny powietrza. Na jej utrzymanie ma wpływ takie zaprojektowanie i wykonanie zakładu oraz wentylacji, które zapobiegać będzie przenoszeniu zanieczyszczeń z obszarów bardziej do mniej zanieczyszczonych. Przykładem prawidłowego rozwiązania jest przepływ powietrza od wyrobu gotowego do surowca zapobiegający naniesieniu zanieczyszczeń. Istotne jest też oczyszczanie powietrza w procesie wentylowania pomieszczeń z zanieczyszczeń oraz pary wodnej.

Zapewnienie odpowiedniej jakości mikrobiologicznej powietrza jest szczególnie istotne w pomieszczeniach produkcji wyrobów gotowych do bezpośredniego spożycia, czyli takich, które nie wymagają przygotowania przez konsumenta przed spożyciem. Takimi pomieszczeniami są np. pakowalnie wyrobów gotowych. Zanieczyszczenia naniesione przez powietrze mogą przyczynić się do skrócenia okresu przydatności wyrobów.

W każdym z zakładów przetwórstwa mleczarskiego powinna być zamknięta atmosfera pomieszczeń produkcyjnych. Wpływ na jej stan higieniczny mają chłodnictwo, klimatyzacja, wentylacja i kanalizacja oraz przemieszczanie się mas produktów oraz pracowników, a także otoczenie zakładu, z którego zanieczyszczenia są „zaciągane” na teren produkcji.

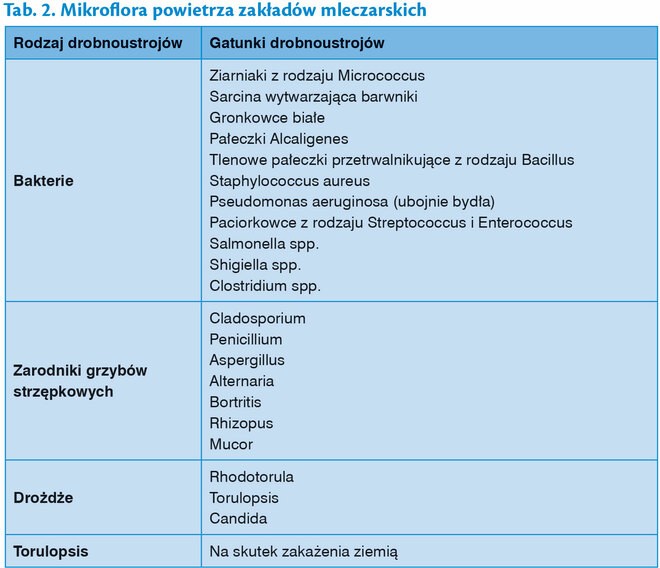

Do mikroflory zanieczyszczającej powietrze pomieszczeń zamkniętych należą głównie drobnoustroje saprofityczne z rodzajów: Micrococcus, Staphylococcus, Bacillus, Aeromonas, Mycobacterium, Pseudomonas, Xantomonas, Ochrobactum, Pasteurella, oraz pleśnie takie jak Penicillium, Aspergillus, Alternaria, Cladosporium.

W zakres higieny w pomieszczeniach produkcyjnych wchodzi również higiena powietrza używanego do mieszanek stosowanych m.in. do pakowania wyrobów gotowych. Należy przyjąć, że gazy te są surowcem i powinny być odpowiedniej jakości, czyli wolne od zanieczyszczeń. Największym źródłem zanieczyszczeń w przypadku stosowania takich gazów są dysze nadmuchujące, które w niektórych zakładach są nieprawidłowo czyszczone lub ten aspekt ich użycia się pomija. Efektem tego może być dokładne i równomiernie rozpylenie na pakowany produkt drobnoustrojów. A takie działanie odbija się na wizerunku marketingowym firmy, z powodu niedotrzymania terminu przydatności do spożycia poprzez wyraźny wzrost liczby drobnoustrojów (pleśni i bakterii).

W każdym zakładzie przemysłu spożywczego obszary produkcyjne można podzielić na kategorie pod względem wymaganej czystości mikrobiologicznej powietrza. Wyróżnia się:

- obszary o niskim poziomie ryzyka – tam, gdzie jakość powietrza nie wpływa na trwałość lub bezpieczeństwo mikrobiologiczne produktu, dotyczy to głównie takich działów, gdzie surowce lub wyroby gotowe są odizolowane od powietrza np. w magazynach, czy w strefach pozaprodukcyjnych;

- obszary o średnim ryzyku występują tam, gdzie jakość powietrza stanowi ważny element przyczyniający się do ogólnego bezpieczeństwa, a powietrze odgrywa główną rolę w zapobieganiu wtórnych zanieczyszczeń mikrobiologicznych. Strefy takie to np. śluzy, obszary przygotowania surowca i obróbki wstępnej;

- obszary o wysokim stopniu ryzyka to takie, gdzie jakość powietrza odgrywa krytyczną rolę w zapewnieniu bezpieczeństwa produktu. Dotyczy to pomieszczeń, gdzie wyroby chłodzi się powietrzem lub pakuje, bądź powietrze wykorzystywane jest jako surowiec produkcyjny.

Zanieczyszczenia obecne w powietrzu krążą razem z nim. Drobiny kurzu, drobnoustrojów i wody zawieszone są w postaci mieszaniny o bardzo małych cząstkach. W przypadku połączenia się kilku takich drobin tworzy się konglomerat reagujący na siły ciążenia (opada). W przypadku odparowania wody i wzniecenia ruchem powietrznym (np. po przejściu pracownika, przejeździe wózka) zanieczyszczenia mogę się ponownie wznieść w powietrze. Najbardziej niebezpieczne dla produktu (a w rezultacie dla konsumenta) są zanieczyszczenia biologiczne, a w szczególności dotyczy to bakterii i pleśni.

Bakterie mogą zostać wniesione na teren zakładu przez pracowników – na odzieży, rękach, obuwiu, włosach oraz wewnątrz organizmu, z którego mogą wydostać się w przypadku kaszlu, kichania, ale też mowy oraz bakterie patogenne – przez końcowy odcinek przewodu pokarmowego. Na pracowniku wniesione również mogą zostać pleśnie. Drobnoustroje wnikają na teren zakładu wraz z surowcami (szczególnie jest to istotne, gdy zakład ma własną ubojnię połączoną z resztą zakładu ciągiem technologicznym), materiałami pomocniczymi czy opakowaniami (np. na workach). W przypadku pleśni bywa, że są obecne w zakładzie od czasu jego budowy – na ścianach. Pokrycie ścian panelami może nie w pełni zapobiegać wydostawaniu się zarodników na teren produkcji. Rozwojowi drobnoustrojów sprzyja wysoka wilgotność powietrza oraz rozpryskiwanie zanieczyszczeń np. w czasie nieodpowiednio wykonywanych zabiegów mycia, a także wyłączanie instalacji chłodniczej np. na noc.

W zakładzie mleczarskim źródeł zanieczyszczeń powietrza może być wiele. Zaliczyć do nich można zły stan sanitarny zakładu, w tym maszyn i urządzeń wykorzystywanych do produkcji, wyposażenia, kanałów wentylacyjnych i kanalizacji. Kolejnym emitentem zanieczyszczeń – poprzez powietrze – są pracownicy zakładu poruszający masy powietrza przy przechodzeniu oraz przenoszący zanieczyszczenia pomiędzy strefami; na skutek złych nawyków higienicznych, braku higieny osobistej i nieprzestrzegania zasad wynikających z GHP i GMP. Samo zaprojektowanie i wykonanie sieci kanalizacyjnej, wentylacyjnej i wodnej ma wpływ na przebieg zanieczyszczeń w zakładzie, w tym też zanieczyszczeń powietrza.

W każdym zakładzie przemysłu spożywczego obszary produkcyjne można podzielić na kategorie pod względem wymaganej czystości mikrobiologicznej powietrza. Wyróżnia się: obszary o niskim poziomie ryzyka – tam, gdzie jakość powietrza nie wpływa na trwałość lub bezpieczeństwo mikrobiologiczne produktu. Dotyczy to głównie takich działów, gdzie surowce lub gotowe wyroby są odizolowane od powietrza np. w magazynach czy w strefach pozaprodukcyjnych. Obszary o średnim ryzyku występują tam, gdzie jakość powietrza stanowi ważny element przyczyniający się do ogólnego bezpieczeństwa, a powietrze odgrywa główną rolę w zapobieganiu wtórnych zanieczyszczeń mikrobiologicznych. Strefy takie to np. śluzy, obszary przygotowania surowca i obróbki wstępnej. Obszary o wysokim stopniu ryzyka to takie, gdzie jakość powietrza odgrywa krytyczną rolę w zapewnieniu bezpieczeństwa produktu. Dotyczy to pomieszczeń, gdzie wyroby chłodzi się powietrzem lub pakuje, bądź powietrze wykorzystywane jest jako surowiec produkcyjny.

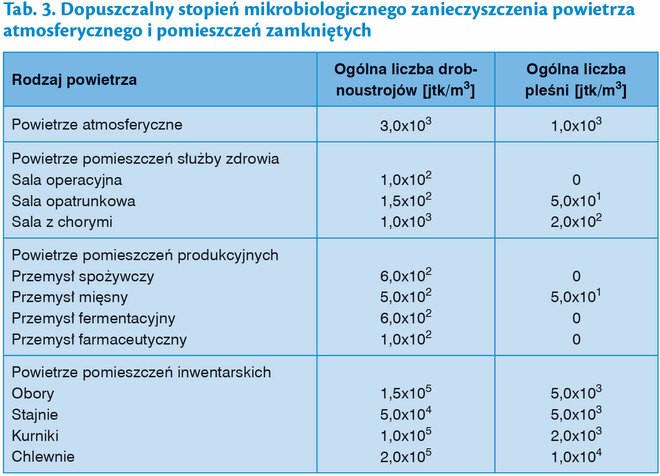

W prawodawstwie europejskim brakuje norm określających dopuszczalny poziom zanieczyszczenia powietrza w pomieszczeniach zamkniętych. Istnieją tylko zalecenia sformułowane przez różnych badaczy. W tab. 3. pokazano dopuszczalny poziom zanieczyszczenia w pomieszczeniach zamkniętych.

Zapewnienie odpowiedniej jakości mikrobiologicznej można uzyskać poprzez zastosowanie różnych metod usuwania i eliminowania zanieczyszczeń poprzez zabiegi higienizacyjne tj. sprzątanie, mycie, dezynfekcję i sterylizację lub poprzez wyeliminowanie pewnych zagrożeń z procesu produkcji.

Metody dezynfekcji dzielą się na chemiczne i fizyczne. Metody chemiczne opierają się na zmianach aktywności wody, dostępności tlenu, poziomu CO2, zastosowaniu substancji antymikrobiologicznych, zmianie potencjału redox. Zaletą stosowania dezynfekcji chemicznej jest wysoka skuteczność, natomiast do wad można zaliczyć pozostałości, które mogą przenikać do produktów spożywczych. Do dezynfekcji fizycznej wykorzystuje się temperaturę (zazwyczaj wysoką), ciśnienie hydrostatyczne, ultradźwięki, pole magnetyczne, promieniowanie jonizujące i światło.

Metody mechaniczne stosowane do dezynfekcji powietrza polegają na użyciu różnego rodzaju filtrów zatrzymujących zanieczyszczenia. Stosowane są filtry włókniste bawełniane, włókna szklane oraz membrany. Najprostsze i najmniej kosztowne jest zabezpieczenie odpowiedniej jakości powietrza produkcyjnego poprzez zainstalowanie odpowiednich i wymienianych w regularnych odstępach czasu filtrów powietrza. W przypadku central powietrza mających 15 lat i więcej nie zawsze sama wymiana filtrów i okresowe czyszczenia instalacji są skuteczne. Znacznie poprawia się skład mikrobiologiczny powietrza po zainstalowaniu na wylocie z centrali jonizatora. Jonizator zmieniając ładunek elektryczny powietrza powoduje strącanie cząstek zanieczyszczeń. Na rynku dostępnych jest wiele tego typu przemysłowych urządzeń, część dodatkowo wyposażona może być w promiennik UV, który działa podobnie do promieni słonecznych i dezynfekuje przepływający strumień powietrza. Dodatkową opcją jest też ozonizacja, powodująca natlenianie, również dezynfekcję i poprawienie zapachu powietrza. Zalety ozonu są jednak dyskusyjne ze względu na emisję bardzo agresywnych wolnych rodników.

Filtruje się też powietrze przez roztwory kwasów i ługów. Metody chemiczne dezynfekcji powietrza to rozpylanie par gazów i aerozoli zawierających substancje bakteriobójcze takie jak m.in. kwas nadoctowy, nadtlenek wodoru, podchloryn sodu, kwas mlekowy, glikol propylenowy i jego pochodne. Aby taka dezynfekcja była skuteczna zapewniona musi być odpowiednia wilgotność powietrza. Należy zachować odpowiednią ostrożność sanitarną ze względu na to, że są to substancje dla człowieka toksyczne, alergizujące lub drażniące. Po zabiegu pozostają resztki w powietrzu, kanałach wentylacyjnych i na powierzchniach, które następnie mogą negatywnie wpływać na produkt lub pracowników i jest to metoda, która jest bardzo powolna. Fizyczne metody wyjaławiania powietrza to ogrzewanie powietrza poprzez sprężanie go do wysokich ciśnień, odpylanie elektrostatyczne i zastosowanie ultradźwięków oraz różnego rodzaju promieniowania. Wykorzystuje się wysokoenergetyczne promienie katodowe, promieniowanie gamma, promieniowanie jonizujące oraz ultrafioletowe.

Skuteczność dezynfekcji powietrza promieniowaniem zależy od stopnia zanieczyszczenia powietrza cząstkami mechanicznymi (pyłki, kurz), gdyż promieniowanie zatrzymuje się na nich i rozprasza, nie docierając do dezynfekowanych powierzchni. Kolejnym wyznacznikiem skuteczności jest odpowiedni dobór emiterów do objętości dezynfekowanych powierzchni czy powietrza. Chodzi o to, że żarniki świecą na ograniczoną powierzchnię i ich skuteczność zależy od ich rozmieszczenia i możliwości dezynfekcyjnych w określonym przedziale czasu. Inny aspekt, który należy uwzględnić to intensywność ruchu powietrza, co związane jest z mieszaniem się lub wymianą mas powietrza. Kolejne czynniki to czas napromieniowania i długość fal emitowanych przez palniki. Stwierdzono, że w czasie użytkowania lamp częstotliwość fal się zmienia, a co za tym idzie – efektywność dezynfekcyjna słabnie. Ostatnie dwa czynniki wpływające na skuteczność dezynfekcji to wilgotność powietrza i temperatura.

Do dezynfekcji chemicznej można stosować różnorodne środki chemiczne. Ubocznym efektem tejże mogą być pozostałości na powierzchniach produkcyjnych lub w środowisku produkcyjnym. Pozostałości mogą wpływać na produkt np. poprzez zmianę cech organoleptycznych wyrobu oraz na konsumenta (działanie drażniące, alergiczne, czy powodowanie zatruć). Dezynfekcja metodami fizycznymi jest wolna od pozostałości.

Okresowo – w najbardziej zanieczyszczonych pomieszczeniach zakładu można stosować dezynfekcje przez zamgławianie. Do zamgławiania służą specjalne urządzenia, wymagana jest praca operatora i we mgle jest unoszony wodny roztwór środka biobójczego, co powoduje, że nie można tej metody wykorzystać w pomieszczeniach o niskiej wilgotności – np. w pomieszczeniu przypraw. Metoda ta jest skuteczna wtedy, gdy w zamgławianym pomieszczeniu jest początkowo stosunkowo niska wilgotność, gdyż duża powoduje szybkie tworzenie dużych cząstek woda-dezynfekant i osiadanie ich. Dla zapewnienia skuteczności tego zabiegu wymagane jest, by mgła utrzymywała się w powietrzu przez określony czas (w zależności od użytego środka, stopnia zanieczyszczenia oraz wielkości pomieszczenia). Dezynfekcja powietrza przy użyciu urządzenia zamgławiającego polega na rozprowadzeniu płynnego środka dezynfekcyjnego w postaci cząstek o średnicy 10-50 mikronów.

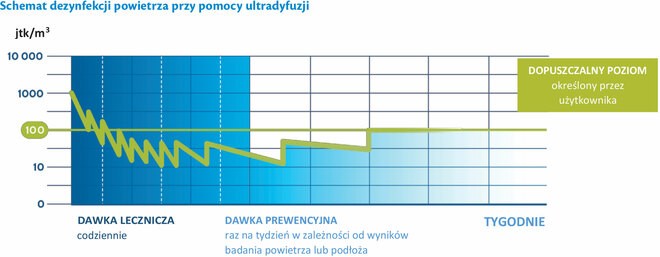

Inną, nowoczesną metodą chemicznej dezynfekcji powietrza jest ultradyfuzja. Polega ona na rozprowadzaniu substancji dezynfekującej/dezynsekującej w powietrzu w formie suchego dymu. W odróżnieniu od zamgławiania w procesie ultradufuzji wytworzone cząstki dymu mają rozmiar pomiędzy 0,1 a 5 mikronów. Mniejsze cząstki substancji aktywnej ok. 10-krotnie lepiej w porównaniu do zamgławiania penetrują wszelkie szczeliny w dezynfekowanych pomieszczeniach. Proces ultradyfuzji zapewnia gruntowną dezynfekcję powietrza oraz powierzchni, z którymi się styka. Badania potwierdzają redukcję drożdży i pleśni o 4-6 jednostek logarytmicznych, a bakterii o 6-7 jednostek logarytmicznych. Ultradyfuzja nie wnosi wilgoci w dezynfekowany obszar, nie wymaga żadnego osprzętu natomiast do tradycyjnego zamgławiania potrzebne jest specjalistyczne urządzenie. Nie ma też wymogu obecności personelu podczas aplikacji. Na skuteczność metody wpływa też fakt, że jest ona bezobsługowa – prowadzący proces ustawia świece dymne, podpala knot i wychodzi. Proces dzieje się bez potrzeby nadzoru pracownika. Jednak błąd można popełnić przy obliczaniu kubatury dezynfekowanego pomieszczenia i ilości potrzebnych opakowań. Dym jest lżejszy i unosi się wyżej niż aerozol z urządzenia zamgławiającego więc ultradyfuzja lepiej sprawdzi się w wysokich pomieszczeniach produkcyjnych, nawet w suszarniach rozpyłowych. Dzięki wysokiemu stopniowi penetracji dymem dezynfekowane są też otwory i kanały wentylacyjne, a także system kanalizacyjny.

W przypadku chłodnych pomieszczeń minimalna temperatura użycia substancji to 9°C, a wilgotność względna powietrza między 50 a 95%. Te parametry powodują, że dezynfekcja może być stosowana w różnych gałęziach przemysłu i różnych pomieszczeniach w zakładzie mleczarskim tj. w halach produkcyjnych, w chłodniach, obszarach przechowywania, pakowania, korytarzach, windach, magazynach, rozlewniach, dojrzewalniach, szatniach oraz w środkach transportu.

W badaniach potwierdzono skuteczność w zwalczaniu drobnoustrojów chorobotwórczych, takich jak: Escherichia coli, Listeria monocytogenes, Staphylococcus aureus, Salmonella serotype enteritidis, Pseudomonas aruginosa, Enterococcus hirae, Aspergillus niger, Candida albicans, Absidia corymbifera, Aspergillus versicolor, Cladosporium cladosporoides, Candida pelliculosa, Geotrichum candidum, Penicillium verrucosum var. Cyclopium spp. Użycie preparatu ustala się w oparciu o opracowany schemat na podstawie uzyskanych wyników badań mikrobiologicznych powietrza.

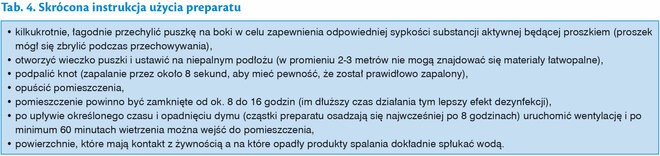

Aby zapewnić odpowiednią skuteczność zabiegu dezynfekującego należy ustalić ilość pojemników do użycia w zależności od kubatury pomieszczenia. Produkty spożywcze (surowce, wyroby gotowe) w szczególności nieopakowane należy usunąć z hali produkcyjnej lub dokładnie okryć folią. Przed zadymianiem należy wyłączyć analizatory powietrza i czujniki przeciwpożarowe, zamknąć i uszczelnić wszystkie drzwi, okna i otwory oraz wyłączyć wentylację. Przeciągi, wentylatory wyciągowe spowodują wydostanie się lotnej substancji czynnej na zewnątrz. Należy też zabezpieczyć pomieszczenia przed wejściem (poprzez oznakowanie ciągów komunikacyjnych) i poinformować załogę o przeprowadzanej dezynfekcji, aby nikt nie wchodził do dezynfekowanego pomieszczenia. Instrukcję użycia preparatu pokazano w tab. 4.

Inne metody likwidacji zanieczyszczeń to: przestrzeganie zasad GHP (Dobra Praktyka Higieniczna), a w tym: dokładne mycie i dezynfekcja zakładu, przestrzeganie zasad higieny osobistej personelu. Bardzo ważne jest realizowanie – przez wszystkich pracowników oraz nadzór – zaleceń dotyczących przemieszczania się pomiędzy strefami w zakładzie.

Należy wspomnieć, że dezynfekcja powietrza nie zastąpi tradycyjnych czynności higienizacyjnych i nie jest „cudownym” środkiem służącym do zwalczania drobnoustrojów w zakładzie. Dezynfekcja powietrza bardzo dobrze sprawdza się jako metoda uzupełniająca lub synergistycznie w połączeniu z „klasycznym” myciem i utrzymaniem higieny.

Literatura

- Drewicz E. (2000) Mikrobiologia powietrza: Mikrobiologia i higiena w przemyśle spożywczym, Politechnika Łódzka, Łódź.

- Godlewska K., Weindich M. (2009). UV disinfection as a measure to ensure suitable air hygiene in food production. w: Food quality and safety. Krasnowolska G, Pęksa A. (red.) Uniwersytet Przyrodniczy we Wrocławiu, Monografia LXXI, Wrocław.

- Godlewska K. (2011). Metodyka badań mikrobiologicznych w celu weryfikacji skuteczności sterylizacji UVC. Rzeźnik Polski 9/2011.

- Godlewska K. (2012). Wspomaganie higieny rozbioru przez zastosowanie sterylizacji UVC. Kalejdoskop Mięsny, 1/2012.

- Godlewska K. (2012). Dezynfekcja UVC, Forum Mleczarskie Biznes 1/2012 (12), Nathusius Investment.

- Jankiewicz J., Kędzior Z. (2003). Zastosowanie szybkich metod mikrobiologicznych i sond genetycznych w analizie żywności w: Metody pomiarów i kontroli jakości w przemyśle spożywczym i biotechnologii, Wyd. AR, Poznań.

- Kędzia W. (1984). Materiały do ćwiczeń z mikrobiologii farmaceutycznej. PZWL, Warszawa.

- Krzysztofik B. (1986). Mikrobiologia powietrza. Wydawnictwa Politechniki Warszawskiej, Warszawa.

- Krzysztofik B., Ossowska-Cypryk K. (1997). Ćwiczenia laboratoryjne z mikrobiologii powietrza. Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa.

- Kunicki-Goldfinger W. J. H. (2007). Życie bakterii. PWN. Warszaw.a

- Materiały szkoleniowe firmy Kersia.

- Rozporządzenie Parlamentu Europejskiego i Rady nr 178/2002 z 28.01.2002 ustanawiające ogólne zasady prawa żywnościowego i powołujące Europejski Urząd ds. Bezpieczeństwa Żywności.

- Rozporządzenie Parlamentu Europejskiego i Rady 852/04 z 29.04.2004 dotyczące higieny środków spożywczych.

- Rozporządzenie Parlamentu Europejskiego i Rady 2075/05 z dnia 15.12.2005 w sprawie kryteriów mikrobiologicznych.

- Żakowska Z., Stobińska H. (red.) (2000). Mikrobiologia i higiena w przemyśle spożywczym. Wydawnictwo Politechniki Łódzkiej, Łódź.