Sery twarogowe: Nowe technologie w produkcji serów twarogowych

Sery twarogowe otrzymuje się metodą kwasową lub kwasowo-podpuszczkową. Kodeks Żywnościowy podaje następującą definicję sera: „jest to produkt dojrzewający lub niedojrzewający, miękki, półtwardy, twardy lub bardzo twardy, który może być powlekany i w którym stosunek białek serwatkowych do kazeiny nie przekracza poziomu takiego jak w mleku, otrzymany przez:

- pełną lub częściową koagulację białek mleka pełnego, mleka odtłuszczonego, mleka częściowo odtłuszczonego, śmietanki, śmietanki serwatkowej lub maślanki lub jakiejkolwiek kombinacji tych surowców, przez działanie podpuszczki lub innych odpowiednich czynników koagulujących i przez częściowe odczerpanie serwatki będącej rezultatem koagulacji, uwzględniając przy tym zasadę, że rezultatem końcowym wyrobu sera jest koncentracja białek mleka (w szczególności części kazeinowej) oraz, że w konsekwencji zawartość białka w serze będzie znacząco wyższa, niż zawartość białka w mieszaninie surowców, z których ser był wyprodukowany; i/lub:

- procesy technologiczne, obejmujące koagulację białek mleka i/lub produktów otrzymanych z mleka, które dają produkt końcowy o podobnych fizycznych, chemicznych i organoleptycznych cechach jak produkt zdefiniowany zgodnie z (a)”.

Tradycyjna technologia serów kwasowych obejmuje kilka etapów: selekcja i przygotowanie surowca, zaprawianie i koagulacja, obróbka skrzepu i wydzielenie serwatki, formowanie i prasowanie, ewentualnie doprawianie, porcjowanie, chłodzenie, pakowanie i magazynowanie. Mleko przeznaczone do produkcji twarogu musi być jak najlepszej jakości. Na etapie przygotowania mleko poddawane jest oczyszczaniu i odtłuszczaniu bądź standaryzacji zawartości tłuszczu (niekiedy również suchej masy beztłuszczowej z wykorzystaniem procesów membranowych), pasteryzowane (zazwyczaj w temperaturze 80-85°C w czasie ok. 15 sek.), a po schłodzeniu do temperatury fermentacji kierowane do wanny serowarskiej lub zbiornika procesowego na zaprawianie i koagulację. Zaprawianie polega na dodatku do mleka kultury starterowej (mezofilnych bakterii mlekowych), która ma na celu przeprowadzenie fermentacji.

Do produkcji twarogów stosuje się mezofilne kultury paciorkowców, na które składają się bakterie z gatunków Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, Lactococcus lactis subsp. lactis biovar diacetylactis oraz Leuconostoc mesenteroides subsp. cremoris. Działanie tych kultur polega na ukwaszeniu i wytworzeniu skrzepu mleka oraz nadaniu aromatu i smaku. Kultury takie mają także działanie przeciwdrobnoustrojowe, gdyż są antagonistami bakterii gnilnych i patogenów.

Tradycyjną, a zarazem najczęściej stosowaną, technologią jest zastosowanie fermentacji trwającej 11-13 godz., temperatura dodawania kultur starterowych, a co za tym idzie procesu fermentacji, wynosi 27-28°C. Z czasem opracowano inną metodę przeprowadzania fermentacji mleka, tzw. metodę krótkotrwałą, która polega na utrzymaniu temperatury mleka zaprawionego termofilną kulturą starterową w przedziale 32-35°C przez 6-8 godzin, co pozwala na znaczne skrócenie procesu otrzymywania skrzepu twarogowego. Jednak ta metoda jest obecnie bardzo rzadko praktykowana w krajowych warunkach przemysłowych. Skutkiem fermentacji mlekowej jest stopniowe ukwaszanie środowiska poprzez rozkład laktozy do kwasu mlekowego. Powstały skrzep jest wynikiem łączenia się miceli kazeinowych, po osiągnięciu pH punktu izoelektrycznego kazeiny. Najlepszym momentem na rozpoczęcie obróbki jest osiągnięcie pH w przedziale 4,65-4,7 pod warunkiem, że otrzymany skrzep jest gotowy do obróbki ,tzn. ma konsystencję delikatnej galarety, dający przełom o równych krawędziach i gładkich ściankach. W wielu zakładach do tej pory, do badania kwasowości skrzepu stosuje się metody miareczkowe. Prawidłowo ukwaszony skrzep powinien znajdować się w przedziale 30-32°SH. Dobry skrzep powinien charakteryzować się konsystencją delikatnej galarety. Obróbka polega na periodycznym mieszaniu (a raczej łamaniu) skrzepu na prostopadłościany o wielkości ok. 12x12 cm i jednoczesnym ogrzewaniu. W zależności od zawartości tłuszczu dogrzewanie prowadzi się do osiągnięcia temperatury 36-40°C. Tempo grzania powinno wynosić ok 1°C na 5 minut.

Im wyższa zawartość tłuszczu, tym wyższa temperatura grzania. Celem tych zabiegów jest ułatwienie wydzielenia serwatki ze skrzepu i osuszenia ziaren masy twarogowej. Taka obróbka może trwać do około 2 godzin. Następnie masa twarogowa jest przenoszona do worków tkaninowych (np. jutowych), chust serowarskich lub form, w celu odcieknięcia od pozostałości serwatki i uformowania sera. W formach ser jest poddawany wstępnemu prasowaniu (co powoduje dalsze osuszenie), aż do uzyskania ok. 70-75% zawartości wody w masie), a następnie porcjowaniu, schłodzeniu i w tej postaci jest kierowany na maszyny pakujące w opakowania jednostkowe. Finalny produkt jest dochładzany w magazynie do temperatury 6-8°C przy wilgotności względnej powietrza 80-85%. Zawartość wody w produkcie gotowym zależy od zawartości tłuszczu: dla twarogu odtłuszczonego (o zawartości 0% tłuszczu) jest to 78-79% wody, dla twarogu półtłustego (o zawartości 5% tłuszczu) jest to 73-75% wody, zaś dla twarogu tłustego (o zawartości 9% tłuszczu) jest to 70-71% wody.

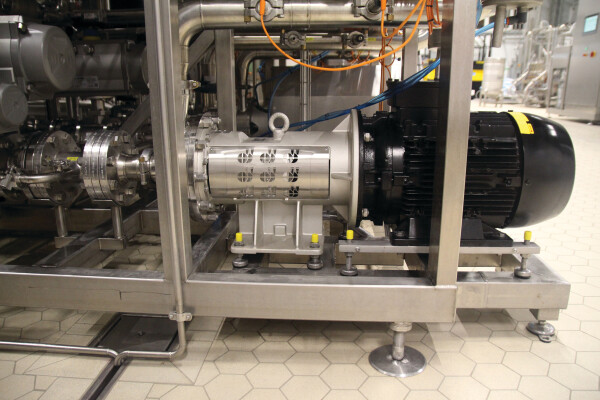

Tradycyjna technologia twarogów uwzględniała dużo pracy ręcznej pracowników zakładu mleczarskiego. Obecnie dominują automatyczne linie do produkcji twarogu. Taka linia może składać się z sekcji obróbki termicznej i homogenizacji mleka, kotłów procesowych (koagulacyjnych), prasy, urządzenia formującego (lub formująco-prasującego), oddzielacza serwatki, pomp mielących, systemu transportu i opróżniania tac i multiform. Kotły procesowe są wyposażone w specjalnie wyprofilowane mieszadła (wyglądem przypominające łopaty), dzięki którym otrzymana gęstwa nie osusza się zbyt szybko. Oczywiście, linia działa automatycznie nie tylko w czasie obsługi produkcyjnej, ale również na potrzeby zabiegów sanitarnych (mycia i dezynfekcji z wykorzystaniem zautomatyzowanego systemu CIP). Urządzenie formujące może mieć budowę kolumnową, w której masa twarogowa jest wstępnie prasowana, z jednoczesnym oddzieleniem serwatki na oddzielaczach taśmowych. Wstępnie uformowane twarogi są umieszczane w multiformach (istnieje szereg różnych kształtów multiform), a następnie kierowane na prasowanie (samoprasowanie lub prasowanie mechaniczne – wedle tego muszą być dobrane formy do serów), podczas którego nadawany jest ostateczny kształt serów i odprowadzana jest reszta pozostałej serwatki. Następnie gotowy produkt jest transportowany bezpośrednio do pakowaczki, a potem do tunelu chłodzącego lub zimnego magazynu celem finalnego dochłodzenia produktu, co ma za zadanie zahamować dalszą aktywność bakterii fermentacji mlekowej. Automatyczne linie do produkcji twarogu są wciąż udoskonalane, przede wszystkim z uwzględnieniem wydajności produkcji, ograniczaniem strat surowca, zwiększaniem parametrów jakościowych i wydłużaniem trwałości produktu końcowego.

Nowocześniejszym rozwiązaniem linii do produkcji twarogu, zarówno pod względem technicznym, jak i technologicznym, jest system do produkcji serów twarogowych bezformowych. Tego typu instalacje umożliwiają produkcję serów kwasowych o zmiennej regulacji wagi jednostkowej produktu i różnych kształtach serów (np. tradycyjny klinek). W takiej instalacji produkt jest pakowany bezpośrednio po uformowaniu, tzn. na ciepło w temperaturze 35°C, dzięki czemu dłużej zachowuje świeżość, a także swoje cechy fizyko-chemiczne i organoleptyczne (smak, zapach, konsystencję). System do produkcji serów twarogowych bezformowych ma bardziej zwartą konstrukcję niż automatyczna linia do produkcji twarogu, co wynika chociażby z eliminacji form oraz szeregu urządzeń wymaganych do obsługi form. Jednocześnie system bezformowej produkcji jest bardziej ekologiczny od poprzedniego – odnotowuje się mniejsze zużycie mediów (wody, pary, energii elektrycznej), a tym samym także mniejszą emisję ścieków.

Tradycyjne sery kwasowe są otrzymywane z mleka. Możliwa jest również produkcja twarogu z białek serwatkowych (z przerobu serwatki kwaśnej) lub z białek maślankowych. W przypadku wyrobu twarożku serwatkowego najpierw następuje zagęszczenie kwaśnej serwatki, następnie jej koncentracja i termizacja. W efekcie termizacji otrzymuje się twarożek, który może być mieszany z twarogiem mielonym lub serkami kwasowymi. Istnieją również rozwiązania, polegające na wykorzystaniu mikrofiltracji i/lub ultrafiltracji w celu separacji białek mlecznych lub serwatkowych, w rezultacie czego otrzymuje się serki o jednorodnej konsystencji i kontrolowanej zawartości tłuszczu w suchej masie (tzw. serki homogenizowane). W przypadku twarogu maślankowego technologia niewiele różni się od technologii serów kwasowych z mleka. Ponieważ jednak surowcem jest maślanka, charakteryzująca się większą zawartością białek serwatkowych (albumin, globulin) oraz lecytyny w porównaniu do mleka, finalny produkt ma nieco inne cechy sensoryczne (delikatny smak i zapach, luźna konsystencja). Oczywiście, inna zawartość składników, głównie białek, a także wysoka zawartość lecytyny, sprawiają, że obróbka mechaniczna skrzepu twarogowego otrzymanego z maślanki jest trudniejsza niż skrzepu otrzymanego z mleka.

Radosław Malec

Technologist Business Stream Cheese w firmie Tetra Pak

Technologia produkcji twarogu przeszła długą drogę, począwszy od produktu o bardzo krótkim terminie przydatności do spożycia, wynoszącym ok 3-5 dni, po technologie pozwalające utrzymać produkt na najwyższym poziomie jakościowym przez 30 dni od daty produkcji. Stale rosnąca atrakcyjność produktu oraz ogromny popyt pozwoliły nie tylko udoskonalać technologię twarogu tradycyjnego, lecz także wprowadzić wiele produktów bazujących na twarogu. W ostatnich latach niewątpliwe jednym z kroków milowych w technologii produkcji twarogu tradycyjnego było wprowadzenie na rynek systemu bezformowego. Zastosowanie urządzenia formująco-prasującego w ciągu linii technologicznej niesie za sobą szereg korzyści, mających wpływ zarówno na higienę produkcji (produkt pakowany bezpośrednio po sformowaniu, co minimalizuje czas ekspozycji produktu na czynniki zewnętrzne), jak i ekonomię procesu (ograniczenie powierzchni produkcyjnej, ograniczenie niezbędnej obsługi linii z 6 do 1 osoby, zminimalizowanie rozrzutu masy twarogu oraz znacząca redukcja zużycia mediów). Nie bez znaczenia są tu również aspekty ekologiczne związane z mniejszym zużyciem środków chemicznych oraz redukcją ścieków. Ciekawym kierunkiem rozwoju jest technologia związana z produkcją twarogu sypkiego – produktu cieszącego się znaczną popularnością na wschodzie Europy. Proces technologiczny produkcji twarogu rozsypczatego jest podobny do produkcji twarogu tradycyjnego. Różnica pojawia się po wstępnej obróbce ziaren i dogrzaniu do zadanej temperatury. Na tym etapie część serwatki jest odczerpywana do specjalnie przeznaczonego do tego celu zbiornika, a następnie chłodzona. Gęstwa w tym czasie poddawana jest dalszej obróbce, wraz z wysokim grzaniem do temperatury nawet 45-48°C. Po zakończeniu obróbki, schłodzona serwatka kierowana jest z powrotem do kotła. Ziarna pod wpływem znaczącej różnicy temperatur obkurczają się, zamykając zewnętrzną strukturę. Tak przygotowane ziarna nie będą łączyć się ze sobą na dalszych etapach procesu, zapewniając otrzymanemu twarogowi sypką strukturę. Kolejnym etapem procesu jest chłodzenie twarogu w przepływie do temperatury 10-12°C i podawanie na bębnowy oddzielacz serwatki. Twaróg w formie sypkiej pakowany jest do opakowań jednostkowych z zastosowaniem atmosfery modyfikowanej, a następnie przewożony do chłodni 4-6°C.

Większość twarogów jest oferowana w poręcznych, stabilnych opakowaniach z wygodną opcją wielokrotnego otwierania i zamykania, co pozwala konsumentom dłużej cieszyć się świeżością produktu. Jak wiadomo sposób pakowania ma wpływ na trwałość przechowywanej żywności. Samo opakowanie jest zabezpieczeniem produktu przed niekorzystnymi zmianami podczas przechowywania, transportu i użytkowania. Właściwie dobrane materiały opakowaniowe zapewniają ochronę produktu nie tylko przed zanieczyszczeniem mikrobiologicznym i chemicznym, ale również przed kontaktem z tlenem atmosferycznym lub parą wodną. Oprócz właściwie dobranego opakowania istotny jest także skład chemiczny atmosfery, w jakiej są zapakowane produkty. Jednym z czynników decydujących o trwałości serów kwasowych jest obecność tlenu w opakowaniach. Tlen stymuluje rozwój mikroorganizmów tlenowych powodując utlenianie jego składników, a tym samym zmianę cech organoleptycznych i wartości odżywczej. Usunięcie tlenu z opakowania jest pierwszym elementem nowoczesnego systemu pakowania serów kwasowych. Zachowanie dobrej jakości produktów podczas długotrwałego przechowywania wymaga zatem opracowania i wdrożenia wielu nowych systemów pakowania żywności.

W odpowiedzi na rosnące oczekiwania wobec nowoczesnych systemów pakowania wprowadzono nowe techniki, takie jak pakowanie próżniowe, pakowanie w zmodyfikowanej atmosferze (MAP) i pakowanie w kontrolowanej atmosferze (CAP). Pakowanie w zmodyfikowanej atmosferze pojawiło się jako rozwiązanie konkurencyjne dla pakowania próżniowego. Od wielu lat są prowadzone próby opracowania nowych metod związanych z przedłużeniem trwałości żywności. W ostatnich latach w technikach pakowania oraz materiałach opakowaniowych przeznaczonych dla większości produktów mleczarskich dokonują się istotne zmiany. W tym zakresie też pojawiają się nowe technologie opakowaniowe dla serów kwasowych.

W dobie dbania o środowisko modny stał się temat opakowań recyklingowalnych. Przykładem są nanofolie, które nie przyklejają się do sera, są odporne na tłuszcz, wilgoć, promieniowanie UV, rozdarcie (nawet przy krojeniu sera nożem), są biodegradowalne, a jednocześnie przedłużają termin przydatności produktu i utrzymują jego kształt. Nanofolie są uważane za następcę folii kaszerowanej, czyli folii laminowanej cienkim papierem umożliwiającym nadruk. Ciekawą kontynuacją technologii folii kaszerowanej są również inteligentne folie kaszerowane, czyli połączenie kaszerowanej folii aluminiowej i folii polimerowej typu „inteligentny papier”. Inteligentny papier produkuje się z polipropylenu (PP) lub z polietylenu (PE), ze znaczną domieszką składników mineralnych, dzięki czemu jest materiałem uważanym za przyjazny dla środowiska. Jest dobrze znany jako doskonała alternatywa dla tradycyjnych folii polipropylenowych, folii kaszerowanych, a nawet ekologicznych opakowań typu EkoLean (ELM, Eco Lean Material) i folie FPO-PE. Nowym trendem są opakowania otrzymywane z surowców takich jak skrobia kukurydziana lub trzcina cukrowa. Ze skrobi kukurydzianej, dla przemysłu, oferowane są pojemniki PLA produkowane z pełni biodegradowalnego materiału polilaktydu, czyli polimeru kwasu mlekowego (Poly Lactic-Acid) uzyskiwanego z surowców odnawialnych takich jak np. skrobia kukurydziana. PLA jest bezpiecznym polimerem, dobrze znanym i już od lat szeroko wykorzystywanym, m.in. w medycynie. Dla porównania, surowcem do produkcji pojemników z trzciny cukrowej są włókna pozostające z trzciny po ekstrakcji cukru trzcinowego. Pojemniki takie są alternatywą dla opakowań tekturowych, są sztywne i odporne na wilgoć, a w połączeniu z folią PLA mogą stanowić doskonałe ekologiczne rozwiązanie systemu pakowania serów twarogowych (opakowania z papieru czy trzciny cukrowej, powlekane PLA, są całkowicie bezpieczne i przyjazne dla środowiska).

W przypadku serów kwasowych powszechną metodą zwiększenia trwałości (bez konieczności przetwarzania produktu) jest modyfikacja systemu pakowania poprzez pakowanie w obniżonym ciśnieniu lub w kontrolowanej atmosferze. Bardzo wiele mikroorganizmów może rozwijać się w lub na serze – są to głównie mikroorganizmy niestarterowe dostające się do mleka lub sera, jako zanieczyszczenie wtórne. Do skażenia mikrobiologicznego może dojść w każdym momencie toku produkcji. Do najważniejszych mikroorganizmów zanieczyszczających należą bakterie laktozo-dodatnie (kwaszące, np. bakterie z grupy coli, gronkowce, paciorkowce), laktozo-ujemne (niekwaszące, np. Salmonella, Serratia, Proteus i Listeria), a także pleśnie (np. tzw. pleśń mlekowa Geotrichum candidum, rozmnażająca się szybko na powierzchni różnych produktów mlecznych, szczególnie niepożądana w zakładach mleczarskich) i drożdże (obecność pleśni i drożdży w przetworach mleczarskich otrzymanych z mleka pasteryzowanego jest dowodem na reinfekcję popasteryzacyjną, gdyż pleśnie nie są w stanie przetrwać nawet łagodnej pasteryzacji). Nie mniej ważne są mikroorganizmy pochodzące z surowca, szczególnie proteolityczne. Pakowanie w obniżonym ciśnieniu lub w kontrolowanej atmosferze hamuje głównie wzrost drobnoustrojów tlenowych: drożdży, pleśni, gronkowców, paciorkowców z rodziny Enterococcus, a także niektórych przetrwalnikujących bakterii beztlenowych. Niestety, w praktyce okazuje się, że atmosfera modyfikowana nie zapobiega całkowicie rozwojowi bakterii z rodzajów Clostridium i Campylobacter, a także bakterii z gatunku Listeria monocytogenes. Ponadto, w przypadku serów kwasowych pakowanie w obniżonym ciśnieniu narusza strukturę produktu w chwili prowadzenia procesu pakowania.

Innym sposobem eliminacji lub zmniejszenia stopnia skażenia serów mikroflorą postronną jest podniesienie standardów higieny produkcji. Może to dotyczyć oczywiście całej instalacji technologicznej, ale szczególnie ważny jest w tym przypadku etap pakowania, a także właściwa dezynfekcja opakowań jednostkowych. Dużym wsparciem dla utrzymania wysokiej jakości i trwałości serów twarogowych, poza procedurami sanitarnymi, są kultury ochronne, preparaty zawierające przeciwdrobnoustrojowe metabolity bakteryjne lub bioaktywne białka pochodzenia mlecznego. Od lat wiadomo, że wybrane szczepy bakterii fermentacji mlekowej lub bakterii fermentacji propionowej można stosować jako kultury ochronne wytwarzające w produkcie (w czasie fermentacji mleka lub magazynowania produktu) metabolity przeciwdrobnoustrojowe. Przykładem takich kultur są m.in. startery Holdbac firmy Danisco, lub FreshQ firmy Chr. Hansen, hamujące m.in. wzrost drożdży, pleśni, a także bakterii z rodzaju Listeria. Dla przemysłu żywnościowego, w tym dla mleczarstwa w produkcji serów twarogowych, oferowane są także preparaty metabolitów bakterii fermentacji mlekowej lub bakterii fermentacji propionowej wykazujące aktywność przeciwdrobnoustrojową. Przykładem jest preparat Microguard, firmy DuPont, otrzymywany na drodze fermentacji mleka przez bakterie z gatunku Propionibacterium freudenreichii subsp. shermanii. Działa on hamująco na wzrost niektórych pleśni i drożdży oraz bakterii Gram-ujemnych. Innym przykładem jest preparat Durafresh firmy Kerry, będący mieszanką kwasów organicznych i innych naturalnych metabolitów bakteryjnych pochodzących z procesu fermentacji mleka lub serwatki. Preparat Durafresh hamuje wzrost bakterii Gram-ujemnych, bakterii psychrotrofowych, drożdży i pleśni. Ponadto, mogą być stosowane w różnych gotowych produktach o kwaśnym pH. A ponieważ doskonale przetrzymują proces obróbki termicznej, mogą być dodawane z innymi suchymi składnikami recepturowymi (np. stabilizatorami) przed pasteryzacją. W ramach poszukiwania innych rozwiązań umożliwiających wydłużenie trwałości serów lub ich jakości warto również zwrócić uwagę na preparaty SEA-I firmy Bienca. Działanie preparatu opiera się na systemie laktoperoksydazy (LPS), a więc naturalnym systemie enzymatycznym działającym przeciwbakteryjnie w surowym mleku. Jak wiadomo, system LPS jest aktywny wobec bakterii Gram-ujemnych i Gram-dodatnich, dzięki czemu składniki preparatu SEA-I zapobiegają rozwojowi mikroorganizmów zanieczyszczających przetwory mleczarskie. Preparaty tego typu, podobnie jak kultury ochronne lub preparaty ochronne, zawierają składniki mleka fermentowanego, zatem idealnie wpisują się w trend czystej etykiety. Ich użycie nie wymaga dodatkowego etykietowania.