Membrany: Procesy membranowe

Początkowo testowane w laboratoriach, z biegiem lat były wdrażane na coraz szerzej zakrojoną skalę przemysłową. Techniki membranowe – bo o nich mowa – stały się popularnymi metodami rozdzielania mieszanin. Większość membran dostępnych na rynku zbudowana jest z wysoce selektywnych i przepuszczalnych materiałów, a postęp w pracach nad polimerami syntetycznymi sprawił, że wzrosło zainteresowanie wykorzystania membran w tzw. dużej skali – w przemyśle. W zależności od tego z jakiego materiału zbudowana jest membrana oraz jakie posiada właściwości selektywne, membrany służą do prowadzenia procesu rozdziału cząstek o wielkości rzędu od dziesiątych części mikrometra (µm) do dziesiątych części nanometra (nm). Do technik membranowych zalicza się takie procesy jak mikrofiltracja, ultrafiltracja, nanofiltracja, odwrócona osmoza. Techniki membranowe to techniki separacji, do zalet których zalicza się takie aspekty jak niskie zużycie wody, stosunkowo proste zwiększanie skali technologicznej, dzięki modułowemu systemowi, który ułatwia rozbudowę stacji membranowej, możliwość sprawnego prowadzenia procesu rozdziału w sposób ciągły, możliwość zautomatyzowania pracy stacji membranowej czy możliwość łączenia stacji membranowej z innymi maszynami prowadzącymi odrębne procesy jednostkowe w technologicznym parku maszynowym hali produkcyjnej. Należy wspomnieć o ograniczonej żywotności membran, która wynika z wytrzymałości chemicznej i termicznej, która choć wysoka – ma swój okres użyteczności.

Membrany można oczyszczać w sposób naturalny stosując przepływ wsteczny. Jest to skuteczny sposób na oczyszczanie porów membran z cząsteczek odkładających się na powierzchni membran wskutek zjawiska o nazwie fouling. Strumień filtratu ulega ograniczeniu, zapychanie membran wzmaga konieczność okresowego ich czyszczenia. Wskazane jest, aby wcześniej uzdatniać wodę podawaną do stacji membranowej, co znacznie wzmocni efekt separacji, tych cząsteczek na których rozdział zaprojektowana była stacja. Membrany są tworami delikatnymi, dlatego wskazane jest, aby uzdatniać wodę, gdyż zanieczyszczenia w niej obecne mogą uszkodzić membrany. O wydajności danej instalacji decyduje jednostkowa wydajność membran.

W trudnych warunkach pracy instalacji membranowej, tj. niskie pH lub wysoka temperatura, w technologii wykorzystywane są również membrany ceramiczne wykonane z alfa-tlenku glinu. Regeneracja może następować za pomocą silnie agresywnych chemikaliów oraz dezynfekowanych parą wodną. Łatwy dobór typu i wielkości membran ułatwia fakt stosowania ich zarówno na skalę laboratoryjną jak i przemysłową. Nowoczesne podejście do projektowania przekroju niekołowego membran pozwala na osiąganie możliwie jak największej powierzchni filtracyjnej membran. Bardzo ważna jest także możliwość uzyskania zbilansowanej relacji pomiędzy powierzchnią filtracyjną a wielkością instalacji. Daje to możliwość projektowania instalacji na skalę laboratoryjną oraz przemysłową. Podczas procesu produkcyjnego, gdy dopasowane są już wszelkie parametry, na porowaty nośnik membrany z tlenku tytanu nanosi się aktywną warstwę filtrującą.

W filtracji krzyżowej typu cross-flow ciecz poddawana filtracji przepływa równolegle do aktywnej warstwy filtrującej, która znajduje się wewnątrz kanałów membrany. Z procesem filtracji przepływowej związane są wysokie koszty energii, ze względu na to, że cała doprowadzona do systemu ciecz musi być do niego wtłoczona. Możliwa jest także filtracja typu dead-end przy wykorzystaniu wkładów filtracyjnych. Ten rodzaj filtracji jest charakterystyczny dla procesów rozdziału, których celem jest oddzielenie cząstek stałych, oczyszczenie wody, piwa, wina lub owocowych napojów alkoholowych.

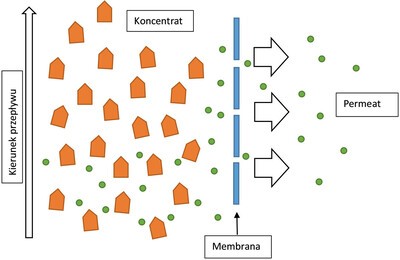

Moduły membranowe powinny być regularnie czyszczone. Membrany myje się stosując przepływ zwrotny, czyli stosując kierunek przeciwny do normalnego trybu pracy membran. Proces filtracji w trybie ciągłym generuje dwa strumienie wychodzące: filtrat i koncentrat. Z biegiem lat rosną oczekiwania klientów, które wymuszają na dostawcach coraz to sprawniejsze i nowocześniejsze techniki przygotowania surowców i produktu finalnego. Techniki separacji membranowej niewątpliwie umożliwiają osiągnięcie wysokiego stopnia separacji membranowej, co dla konwencjonalnych technik rozdziału jest często wręcz niemożliwe do osiągnięcia. Technika mikrofiltracji stosowana jest między innymi do filtracji napojów i produktów fermentacji w sterylnych warunkach, w tym celu stosuje się membrany spiralne lub moduły wraz z membranami ceramicznymi. Ultrafiltracja stosowana jest w celu zagęszczenia lub frakcjonowania produktu z wykorzystaniem prawidłowo dobranych modułów. Nanofiltracja stosowana jest w celu oddzielenia jonów metali ciężkich bądź cząsteczek o bardzo małych rozmiarach. Proces odwróconej osmozy stosowany jest do produkcji żywności lub napojów, zastosowane membrany spiralne mają właściwości oddzielania pojedynczych cząstek.

W wyniku filtracji typu dead-end powstaje tak zwany placek filtracyjny, który, gdy osiągnie określoną grubość, staje się jednocześnie warstwą filtrującą, a w pewnym momencie dochodzi do zatkania filtra, co kończy proces filtracji i wymusza jego czyszczenie w przepływie wstecznym. Proces filtracji klasycznej jest procesem okresowym, w odróżnieniu od filtracji membranowej będącej procesem ciągłym.

W przemyśle mleczarskim techniki filtracji membranowej wykorzystywane są do zagęszczania, standaryzacji białek i kazeiny, zagęszczania białek w mleku czy serwatce czy izolacji białek z mleka bądź serwatki. Za pomocą membran filtracyjnych możliwe jest też usunięcie bakterii. Membrany stosuje się także w produkcji na przykład sera feta, sera fromage czy serka mascarpone, a także do produkcji świeżego sera z mleka ukwaszonego lub śmietany. Techniki membranowe popularne są również przy produkcji twarogu i sera śmietankowego.

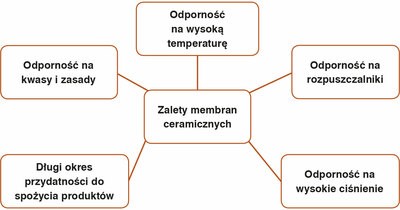

Na rynku, dostawcami rozwiązań z wykorzystaniem modułów membranowych są takie firmy jak: Intermasz (przedstawiciel firmy Tami Industries) i Lenntech. Tami Industries w swojej ofercie ma produkty chętnie wybierane przez producentów z różnych branż i gałęzi przemysłu. Firma zajmuje się projektowaniem i wytwarzaniem membran. Membrany ceramiczne proponowane przez tę firmę mają wiele zalet, do których zaliczyć można między innymi: odporność na wysoką temperaturę, odporność na kwasy i zasady, odporność na rozpuszczalniki, odporność na wysokie ciśnienie, długi okres przydatności do użycia.

Zainteresowanie wykorzystaniem procesów membranowych wiąże się także ze wzrostem świadomości ekologicznej, a w niektórych przypadkach także związane jest z ochroną przed bakteriami, wirusami czy innymi patogenami.

Marcin Skrzypek

Właściciel firmy Intermasz

Techniki membranowe wywarły w ostatnich trzech dekadach ogromny wpływ na polski przemysł mleczarski. Rosnące zapotrzebowanie tej branży na skuteczne metody rozdziału składników mleka i jego pochodnych oraz coraz surowsze wymagania co do czystości produktu finalnego są siłą napędową dla rozwoju technik filtracji i separacji cieczy, w tym technik membranowych. Rosnąca popularność filtracji membranowej wynika zarówno z ciągłego udoskonalania materiałów stosowanych do produkcji membran, jak i ciągle poszerzającego się obszaru ich aplikacji w praktyce przemysłowej. Techniki membranowe stosowane są wszędzie tam, gdzie istnieje potrzeba klarowania, frakcjonowania bądź zatężania substancji występujących w strumieniach technologicznych. Stosunkowo najnowszą, a zarazem najdynamiczniej rozwijającą się techniką filtracji membranowej w mleczarstwie jest mikrofiltracja. Szeroki zakres granic rozdziału membran mikrofiltracyjnych oferuje rozległe możliwości ich zastosowania – nie tylko do znanych od blisko 2 dekad aplikacji z zakresu usuwania bakterii i przetrwalników z mleka czy też solanki serowarskiej, lecz coraz częściej także do odpylania i odtłuszczania serwatek czy też frakcjonowania składników mleka, maślanki oraz słodkiej i kwaśnej serwatki. W odróżnieniu od popularnych w mleczarstwie procesów ultrafiltracji, nanofiltracji, czy odwróconej osmozy, w których dominującą pozycję odgrywają membrany polimerowe, w przypadku instalacji mikrofiltracyjnych bardzo często lub też wyłącznie (usuwanie bakterii i przetrwalników z mleka, czy serwatki) wykorzystywane są membrany ceramiczne. Jak dowodzi praktyka przemysłowa, instalacje ceramiczne, pomimo wyższych kosztów inwestycyjnych, okazały się niezawodną i atrakcyjną alternatywą dla układów opartych na membranach polimerowych. Kilkukrotnie wyższa wydajność filtracji z jednostki powierzchni, wyższa selektywność rozdziału składników mleka (standaryzacja kazeiny w mleku procesowym lub frakcjonowanie białek przy produkcji koncentratów kazeinowych), długa żywotność, łatwość i niski koszt regeneracji chemicznej membran to podstawowe zalety membran ceramicznych, które sprawiły, że membrany te na stałe zadomowiły się w wielu polskich zakładach mleczarskich. Firma Intermasz – Filtracja membranowa specjalizuje się w aplikacjach ceramicznych membran mikro- i ultrafiltracyjnych w przemyśle mleczarskim. Prowadzone od ponad 15 lat własne badania laboratoryjne i półtechniczne, współpraca z firmą TAMI Industries (jednym z liderów światowych w zakresie membran ceramicznych) oraz z czołowymi polskimi firmami inżynieryjnymi i wykonawczymi zaowocowały blisko 70 wdrożeniami w mleczarniach w kraju i w państwach ościennych.

Wyłącznym przedstawicielem handlowym i technicznym Tami Industries w Polsce jest firma Intermasz – Filtracja membranowa, która proponuje membrany ceramiczne do zastosowania przemysłowego oraz laboratoryjnego, które łączy w moduły. Firma w kwestii zastosowań na małą skalę proponuje rozwiązania instalacji laboratoryjnych z membranami rurowymi, z membranami płaskimi czy półtechniczne instalacje z membranami rurowymi. Takie instalacje znajdują zastosowanie w pracach badawczych, podczas gdy instalacje na skalę przemysłową wykorzystywane są podczas procesu produkcyjnego. Firma usługowo przeprowadza próby pilotażowe filtracji membranowej i innych procesów, dzięki bogatej bazie badawczo-rozwojowej.

Filtracja membranowa jest procesem od lat znajdującym zastosowanie w mleczarstwie. Jednym z najnowszych zastosowań ceramicznych membran mikrofiltracyjnych jest przeprowadzanie procesu oczyszczania serwatek podpuszczkowych poprzez usuwanie pyłu kazeinowego, bakterii, tłuszczu, gdzie proces mikrofiltracji niejako zastępuje szereg urządzeń takich jak wirówka oczyszczająca, pasteryzator czy klaryfikator.