Instalacje rurowe: Świnka w tunelu

Produkowanie żywności wiąże się z pewnymi stratami. Straty te dotyczą resztek produktów pozostawionych w rurociągu już po zakończeniu procesu produkcyjnego. Ilość produktu była na tyle znacząca, że zaczęto zastanawiać się jak wydobyć te pozostałości, czy pozyskany produkt nadaje się do tego aby ponownie go wykorzystać – wszystko po to aby efektywniej produkować. W sukurs przychodzi tak zwany „pigging”, czyli wypieranie produktu „świnką” (z angielskiego „pig” znaczy świnia). „Świnka” to ruchomy element poruszający się w świetle rurociągu. Jego konstrukcja jest zaprojektowana w taki sposób, aby element ten całkowicie wypełniał rurę. System wypychania pozostałości produktu z rurociągu umożliwia wykorzystanie tej samej instalacji do różnego rodzaju produktów, które na przykład ze względu na swoje właściwości fizyko-chemiczne nie mogą zostać usunięte z instalacji za pomocą stacji CIP – Cleaning In Place. Przykładu nie trzeba daleko szukać: gdyby nie dokładne oczyszczenie rurociągu podczas produkcji jogurtu ciemnego, np. jagodowego, produkcja jogurtu białego byłaby utrudniona, ze względu na konieczność zastosowania dwóch oddzielnych linii produkcyjnych. System ten pozwala na odzysk produktu z instalacji rurowej a także znaczną redukcję kosztów mycia. System „pigging” działa na zasadzie procesu tłoczenia, gdzie rolę tłoka spełnia świnka „pig”. Element przepychający – pig – wykonany jest z właściwie dobranego materiału takiego jak silikon bądź EPDM. Guma EPDM, z angielskiego Ethylene Propylene Diene Monomer, wyróżnia się zdolnością do odwrotnej deformacji następującej w wyniku działań sił mechanicznych i przy jednoczesnym zachowaniu struktury i ciągłości materiału. EPDM jest materiałem odpornym na temperaturę nawet rzędu 110°C, radzi sobie także z kwasami, zasadami, a także jest odporny na ścieranie. „Pig” przepychana jest przez rurociąg przy użyciu medium, którym może być na przykład sprężone powietrze bądź woda. Zazwyczaj system pigging zbudowany jest ze stacji startowej i stacji końcowej. Linia zasilania bądź odbioru wyposażona jest w system pełnoprzelotowych zaworów rozdzielczych kulowych. Dzięki takiemu rozwiązaniu zminimalizowane jest powstawanie tzw. martwych stref dla produktu. Aby móc zlokalizować położenie świnki w instalacji, na rurociągu zainstalowane są czujniki. Z kolei informacje z czujników przesyłane są do zaworów sterujących ilością zadawanego powietrza – umożliwia to kontrolę świnki w rurociągu. System pigging jest przystosowany do mycia w systemie CIP – Cleaning In Place. Z takiego rozwiązania korzysta przemysł mleczarski, a w szczególności „świnki” potrzebuje produkcja mlecznych napojów fermentowanych, serków topionych, masła, miksów, sera mascarpone, cottage cheese, serków homogenizowanych, deserów mlecznych lub mleka zagęszczonego. Systemy odzyskiwania produktów mogą być także przeznaczone do takich produktów jak: szampony, odżywki, kremy, pasty do zębów, farmaceutyczne produkty w płynie, środki myjące i czyszczące, jogurty, twarogi, sery, pulpa owocowa, syropy, koncentraty, ciasto, olej roślinny, kosmetyki, a nawet leki do stosowania wewnętrznego.

Zakres zastosowań w instalacjach produkcyjnych:

- od odbioru produktu do zbiorników wstępnego mieszania,

- od zbiorników wstępnego mieszania do zbiorników mieszania/przetwarzania,

- od zbiorników mieszania/przetwarzania do zbiorników zasobnikowych,

- od zbiorników zasobnikowych do przewodów napełniarek,

- od przewodów przetwarzania do zbiorników zasobnikowych/przewodów napełniarek,

- przemysł napojów i alkoholi,

- przemysł kosmetyczny i medyczny,

- przemysł mleczarski i żywności.

W przypadku przemysłu mleczarskiego pigging system doskonale sprawdza się w ukończeniu produkcji mlecznych napojów fermentowanych, serków topionych, masła, miksów, sera mascarpone, serka wiejskiego typu cottage cheese, serków homogenizowanych, deserów mlecznych, mleka zagęszczonego. Głównymi zaletami pozostają skrócenie czasu mycia, znaczne zredukowanie kosztów produkcji i ochrona środowiska oraz zasobów produkcyjnych. Problem strat produktu wewnątrz instalacji skłonił do poszukiwań rozwiązania pozwalającego na odzysk produktu z instalacji rurowej. Rozwiązanie typu pigging system osiągnęło ten cel, a w następstwie przyczyniło się do znacznej, zauważalnej redukcji kosztów mycia.

Czysta świnka

Świnki mogą zostać podzielone na trzy ogólne kategorie: konwencjonalne świnki do wykorzystania „w strumieniu” w rutynowych zabiegach piggowania, geometryczne świnki do inspekcji a także świnki do kontroli wewnątrz rurociągu dla oceny strat metalu bądź korozji. Konwencjonalne świnki do wykorzystania „w strumieniu” mogą być podzielone na dwie kategorie:

- świnki czyszczące (z angielskiego cleaning pigs),

- świnki uszczelniające (z angielskiego sealing pigs).

Świnki czyszczące są stosowane do usuwania skumulowanych ciał stałych oraz zanieczyszczeń ze ścian rurociągu. Świnki uszczelniające są stosowane podczas badań hydrostatycznych rurociągów, które są napełniane wodą i później odwadniane. Świnki czyszczące mogą być sferyczne, odlewane z poliuretanu bądź o typie trzpienia z uszczelniającymi miseczkami lub tarczami. Świnki czyszczące mogą mieć różne kształty, z których najpopularniejszy jest ten o kształcie trzpienia. Możliwe jest także dopasowanie do indywidualnych potrzeb klienta.

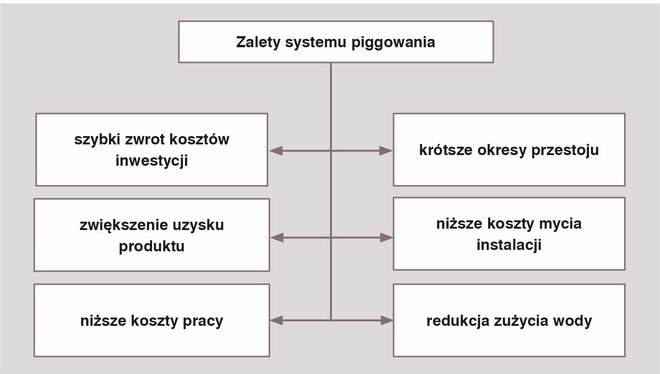

Oczywiste jest, że wdrożenie systemu piggingu do instalacji nie pozwoli całkowicie wyeliminować mycia w systemie CIP. Przyczyni się natomiast znacznie do redukcji częstotliwości mycia części rurociągów linii. Głównymi zaletami stosowania systemu piggowania są: szybki zwrot kosztów inwestycji, krótsze okresy przestoju, zwiększenie uzysku produktu, niższe koszty mycia instalacji, niższe koszty pracy, redukcja zużycia wody.

Rozwiązaniem najbardziej optymalnym jest wybór takiego systemu piggowania, który jest dostosowany do potrzeb klienta. Najlepiej jest gdy ostateczne decyzje są podejmowane na bazie analizy kosztów, korzyści z zastosowania poszczególnych rozwiązań, a także gdy jednocześnie brane są pod uwagę takie czynniki jak:

- automatyzacja systemu bądź sterowanie ręczne – w zależności od potrzeb i możliwości finansowych,

- rodzaj procesu piggowania: jednodrogowy lub dwudrogowy – chodzi o to czy proces wypychania produktu ma się odbywać na zasadzie uruchamiania u źródła i usuwaniu w miejscu przeznaczenia czy też ma być dwudrogowy – w którym to element wypychający zawracany jest do stacji początkowej po wykryciu go – „zameldowaniu się” – w stacji końcowej,

- należy odpowiedzieć także na pytanie czy linia przesyłowa ma być wypychana z jednego źródła do jednego miejsca przeznaczenia czy też istnieje uzasadnienie według którego należałoby zastosować kilka źródeł – miejsc przeznaczenia,

- nie bez znaczenia pozostaje także to jaki typ rurociągu będzie wykorzystany do piggingu np. rury ze stali kwasoodpornej zapewniające higienę,

- należy także zebrać dane fizykochemiczne na temat produktu, to znaczy temperatura w jakiej produkt będzie transferowany za pomocą piggingu,

- należy także wskazać czy po piggowaniu rurociąg należy poddać myciu w systemie CIP i jeśli tak to czy element – pig – ma być obecny podczas mycia wnętrza rurociągu w systemie CIP.

Obszary zastosowań:

- transport produktów odpornych na pompowanie,

- częste zmiany produktów, krótkie serie,

- piggowanie jest niezbędne dla unikania mieszania się różnych produktów,

- produkty wykazują niską płynność,

- produkt jest bardzo drogi, pozostawienie resztek w rurociągu generuje niepotrzebnie straty,

- wymagane jest dokładne oraz regularne czyszczenie,

- konieczne także wtedy gdy zanieczyszczenie wody musi zostać zredukowane do minimum.

Systemy odzyskiwania produktu odnalazły się nie tylko w usuwaniu produktów z rurociągów, w ich delikatnym napełnianiu, szczególnie produktami wrażliwymi i podatnymi na pienienie. Systemy piggowania mogą zostać zainstalowane:

- w transporcie surowego produktu do zbiorników głównych,

- ze zbiorników przygotowawczych do mieszalników,

- z mieszalników do zbiorników pośrednich,

- ze zbiorników końcowych do maszyn napełniających.

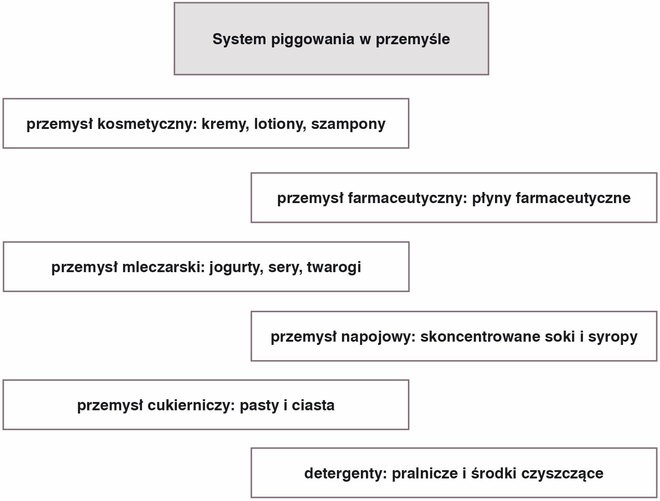

Typowymi obszarami, w których sprawdza się system piggowania, są: przemysł kosmetyczny np. kremy, lotiony, szampony; przemysł farmaceutyczny np. płyny farmaceutyczne; detergenty: pralnicze i środki czyszczące; przemysł mleczarski: jogurty, sery, twarogi; przemysł napojowy: skoncentrowane soki i syropy; przemysł cukierniczy: pasty i ciasta.

Przykładowy zestaw zawiera stację uruchamiającą, stację odbiorczą oraz świnkę – pig. Standardowe urządzenia mogą zostać dodatkowo wyposażone w zawory wielodrogowe z pełnym przepływem, które to z kolei mogą zostać użyte do przystosowania linii w celu zoptymalizowania faz piggingu. Kontrola piggingu może być manualna bądź zautomatyzowana. Jeśli zautomatyzowana, to wraz z zamontowaną jednostką kontrolującą prędkość „świnki”. O systemie wydobywania pozostałości z instalacji powinien pomyśleć każdy, komu zależy na wydobyciu produktu do „ostatniej kropli”.