Systemy prewencji: Detekcja opakowań w praktyce

Produkcja żywności na masową skalę nie należy do łatwych zadań. Niemal na każdym etapie produkcji wytwórca musi liczyć się z wieloma trudnościami, z którymi – jeśli jest wystarczająco zdeterminowany, aby odnieść sukces – musi sobie poradzić. Praca z żywnością niesie ze sobą różnego rodzaju ryzyko, np. wystąpienia zakażenia mikrobiologicznego, z powodu nieprzestrzegania zasad higieny bądź niedokładnego czyszczenia maszyn i urządzeń. Według ustanowionego prawa i regulacji unijnej 852/2005 głównym celem nowych zasad jest zapewnienie wysokiego poziomu ochrony konsumentów, w odniesieniu do bezpieczeństwa żywności.

Dobre Praktyki Produkcyjne

Bezpieczeństwo żywności musi zostać zapewnione od samego początku, od miejsca podstawowej produkcji aż po moment wprowadzenia na rynek bądź wywozu włącznie i w żadnym wypadku nie może zostać naruszone, narażając konsumenta na szkodę. Wskazane jest stosowanie Dobrych Praktyk Produkcyjnych GMP (Good Manufacturing Practice) i stanowi pewnego rodzaju zestaw procedur produkcyjnych, które w szczególności są nastawione na higieniczną produkcję. Mają także za zadanie zapobiec produkcji wyrobów, które nie spełniają wymogów jakościowych i generują niepożądaną zmienność cech oraz właściwości produktu. Celem jest zapewnienie jednorodności i powtarzalności wyrobu. Osiągane jest to poprzez ścisły nadzór na całym procesem wytwórczym. Monitoruje się każdy etap produkcji: zaopatrzenie w surowce, magazynowanie surowca, obróbka wstępna, produkcja właściwa, pakowanie, znakowanie, składowanie, dystrybucję wyrobów gotowych. Wszystkie te kroki mają na celu wyeliminowanie prawdopodobieństwa zanieczyszczenia wyrobu obcymi substancjami, ciałami obcymi lub szkodliwą mikroflorą. Istotne jest także prowadzenie dokumentacji, która jest pomocna przy analizowaniu wszystkich nieprawidłowości, jeśli takowe wystąpią. Należy wykluczyć wszelką przypadkowość działań i zdefiniować i opisać każdy etap produkcji. Skutkuje to udokumentowaniem działań w Księgach Produkcyjnych, w których znajdują się opracowane procedury pisemne, wraz z instrukcjami dla całego procesu produkcyjnego, a także z wymogami kierowanymi do personelu i obsługi, szkoleniami. Obejmują one także pozyskiwanie surowców, dbałość o otoczenie produkcji, maszyn i urządzeń, magazynowanie, dystrybucję, transport, a także mycie i dezynfekcja, wraz z ochroną przeciwko szkodnikom.

Do obszarów należących do Dobrych Praktyk Produkcyjnych zalicza się dbanie o przestrzeganie procedur i instrukcji, w przypadku, przyjmowania surowców i materiałów, magazynowania i postępowania z surowcem, procesów obróbki wstępnej, procesów obróbki zasadniczej, transportu wewnętrznego, magazynowania wyrobów gotowych, transportu zewnętrznego i dystrybucji wyrobów.

Dobra Praktyka Higieniczna

Oprócz stosowania w przemyśle spożywczym Dobrych Praktyk Produkcyjnych wskazane jest także, aby wdrażać zasady Dobrej Praktyki Higienicznej (z ang. Good Hygiene Practices GHP. Wymogi GHP obejmują: lokalizację i otoczenie zakładu, układ funkcjonalny, maszyny i urządzenia, mycie i dezynfekcję, zaopatrzenie w wodę, kontrolę odpadów, monitoring szkodników, higienę personelu, szkolenie personelu.

W przypadku lokalizacji i otoczenia zakładu chodzi o takie aspekty jak na przykład zadbanie o to, aby drogi dojazdowe do zakładu były utwardzone, prawidłowo zdrenowane, tak by nie tworzyły zastoin i błota stanowiących potencjalne źródło zanieczyszczeń jak na przykład kurz, pył itp. Budynki i znajdujące się w nich urządzenia powinny być zaprojektowane w taki sposób, aby procesy czyszczenia i dezynfekcji były ułatwione. Ponadto materiały użyte do wybudowania budynków i urządzeń nie mogą negatywnie wpływać na zdrowotną jakość żywności i co więcej nie mogą emitować zapachów ani substancji toksycznych. Budynki zaś powinny mieć specjalne zabezpieczenia przed dostaniem się do nich szkodników, owadów lub zanieczyszczeń z powietrza, takich jak dym, kurz, pyły.

Układ funkcjonalny zakładu przetwórstwa żywności to sposób przestrzennego powiązania między sobą układu pomieszczeń, hal, magazynów. Zakład powinien mieć wyraźnie zaznaczony podział na pomieszczenia spełniające określone funkcje i spełniające poszczególne zadania, tj. dostawa surowców, produkcja wyrobów, dystrybucja produktów końcowych, transport wewnętrzny, przemieszczanie się pracowników. Rzutuje to na podział pomieszczeń na części: magazynową, produkcyjną, ekspedycyjną, socjalną. Zasadą jest, aby cały proces technologiczny oraz wszelkie działania związane z tym procesem przebiegały możliwie prostoliniowo.

Wszystkie powierzchnie maszyn oraz urządzeń, sprzętu, naczyń, opakowań kontaktujących się z żywnością powinny być wykonane z odpowiednich materiałów, które są dopuszczone do kontaktu z żywnością. Dotyczy to także elementów maszyn mających kontakt z żywnością jak i powierzchni roboczych – blatów, stołów. Lady powinny być wykonane z trwałego materiału, gładkie i łatwe do utrzymania czystości. Sprzęt pomocniczy np. noże, deski, naczynia powinien być również utrzymany w czystości i wydzielony dla poszczególnych produktów, nieuszkodzony.

Po zakończeniu pracy w zakładzie, po zakończeniu zmiany powinno przeprowadzać się czynności sprzątania pozostałości po bieżącej produkcji, gdyż nagromadzony brud stanowi idealne podłoże i stwarza dobre warunki do rozwoju mikroflory, a to już stanowi poważne zagrożenie dla bezpieczeństwa i jakości produktu końcowego. Po myciu przeprowadza się dezynfekcję. Gwarancją wysokiego poziomu zachowania higieny w zakładzie jest wdrożenie właściwych systemów mycia i dezynfekcji, przy użyciu odpowiednio dobranego sprzętu, urządzeń, środków czyszczących, dezynfekujących, a także przeszkolenie pracowników, okresowe, systematyczne kontrole skuteczności mycia i dezynfekcji.

W zakładach przetwórstwa żywności woda stosowana do celów technologicznych stanowi bardzo ważny aspekt. Powinna odpowiadać wymaganiom określonym w przepisach i tylko taka woda może być stosowana do wytwarzania pary bądź lodu koniecznego do prowadzenia dalszych etapów produkcji.

Bardzo ważne jest także to, aby w zakładzie produkcyjnym funkcjonował sprawny system usuwania odpadów stałych i śmieci. Wszelkie odpady i śmieci powinny być składowane w określonych miejscach, odpowiednio wyznaczonych i znajdujących się z dala od pomieszczeń z żywnością. Powinny być systematycznie usuwane według harmonogramu i jeśli tylko zachodzi taka potrzeba. Składowanie śmieci powinno odbywać się w zamkniętych kontenerach.

Zakłady przetwórstwa żywności są narażone na obecność szkodników, dlatego też bardzo istotne jest, aby taki zakład posiadał zabezpieczenia i monitoring obecności szkodników. Powinien być także opracowany program stosowania środków zabezpieczających. Do szkodników stanowiących duże zagrożenie dla bezpieczeństwa zdrowotnego żywności zalicza się między innymi gryzonie, owady latające, owady biegające, szkodniki zbożowe, ptaki, koty itp.

Nie bez znaczenia pozostaje zachowanie odpowiednich zasad higieny pracowników, którzy powinni wykazywać odpowiedni stan zdrowia, potwierdzony badaniami lekarskimi i badaniami analitycznymi, nosić czystą odzież roboczą, nakrycie głowy, obuwie, maseczki ochronne. Kadra pracownicza powinna być regularnie szkolona, adekwatnie do wykonywanych czynności.

System Zarządzania Bezpieczeństwem Żywności

System Zarządzania Bezpieczeństwem Żywności HACCP został opracowany aby wspomóc producentów żywności w określeniu momentów, w których ryzyko zajścia zdarzenia prowadzącego do obniżenia jakości produkcji jest największe i opracowanie form przeciwdziałania tym zagrożeniom. Zmusza tym samym do przeanalizowania sytuacji w danym zakładzie produkcyjnym i przygotowania rozwiązania „uszytego na miarę”, do konkretnych problemów z którymi boryka się dany zakład.

System HACCP (z języka angielskiego Hazard Analysis and Critical Control Points) w dosłownym tłumaczeniu jest to System Analizy Zagrożeń i Krytycznych Punktów Kontroli. System tan stanowi pewien zespół procedur, które pozostają ze sobą we wzajemnej relacji, są ze sobą powiązane. Realizują one jako całość system zarządzania bezpieczeństwem żywności. System HACCP wymaga analizy zagrożeń pochodzenia fizycznego, chemicznego, biologicznego na każdym z etapów przygotowania produktu.

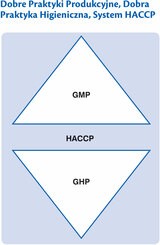

Wdrożenie w zakładzie produkcji żywności systemów GMP, GHP to niezbędna podstawa przy przygotowywaniu kompleksowego systemu HACCP, aby zapewnić jak najwyższe bezpieczeństwo żywności.

Przezorny zawsze ubezpieczony

Po wdrożeniu skomplikowanych niekiedy procedur oraz po przygotowaniu dokumentacji i przeprowadzeniu szczegółowych analiz wydawać by się mogło, że nic już nie grozi cennej produkcji. Wedle słów powiedzenia: „przezorny zawsze ubezpieczony” dobrze jest wdrożyć konkretne rozwiązania zapewniające bezpieczeństwo i polegać nie tylko na ludziach i ich kontroli. Najlepiej, gdy kontrole człowieka i urządzeń przeplatają się, wtedy istnieje największa szansa na zachowanie wysokiej jakości produkcji.

Do najważniejszych urządzeń służących wykrywaniu zanieczyszczeń zaliczają się te montowane na samych końcach ciągu technologicznego tworzącego linię produkcyjną. Należą do nich: detektory metalu bądź systemy X-Ray. Rozwiązania te prezentują dwa odmienne spojrzenia na wykrywanie zanieczyszczeń, dwie różne technologie, dwa rozwiązania.

Detektory metalu są zazwyczaj używane do wykrywania metali z żelaza i jego stopów oraz metali nieżelaznych, takich jak aluminium, miedź, cyna czy ołów), a także stali nierdzewnej. Z kolei X-Ray to technika, która pozwala wykryć wszelkie metale jak i ciała obce różnego pochodzenia – szkło, kości, kamienie, pestki, plastik. W zależności od tego jak czułe jest urządzenie i z jakim rodzajem produktu mamy do czynienia, możliwe jest wykrycie zanieczyszczeń już od wielkości 0,5 mm – w przypadku metali. Zaleca się, aby każdy producent ustalił zakres ciał obcych, które mogą potencjalnie przedostać się do produktu, zanim zostaną uruchomione jakiekolwiek docelowe ustawienia detektora. Do prawidłowego skalibrowania systemów detekcji wykorzystuje się testery symulujące zanieczyszczenia.

Należy wspomnieć, że na czułość obu typów detektorów może mieć wpływ sposób konfekcjonowania produktów oraz ich właściwości fizyczne. Detektory metalu bazują na takich właściwościach fizycznych produktów jak zdolność przewodzenia i właściwości magnetyczne i mogą mieć trudności w wykrywaniu metali znajdujących się w produktach owiniętych w folię aluminiową. Detektory X-Ray analizują z kolei różnice w gęstości ciała obcego i produktu – w tym momencie może dochodzić do trudności w wykrywaniu tych ciał obcych, które będą miały gęstość zbliżoną do gęstości produktu, w którym się znajdują. W praktyce dobrze jest zatem, aby analizować konkretne przypadki i przeprowadzać stosowne testy urządzeń, wtedy możliwy jest trafny wybór tego urządzenia, które w największym stopniu spełni oczekiwania producenta żywności. Nie bez znaczenia pozostaje to, jakich rozmiarów jest dany model detektora; umieszczenie go na linii produkcyjnej nie powinno nastręczać większych trudności, dobrze aby był niewielkich rozmiarów i nadawał się do badania produktów w opakowaniach jednostkowych. Jest idealnie, gdy detektory mogą, oprócz produktów w opakowaniach jednostkowych, badać także produkty sypkie – noszą wtedy nazwę detektorów grawitacyjnych, a gdy badają mięso, ryby lub nabiał przed zapakowaniem ich w opakowania jednostkowe – detektorów rurowych.

Check and Detect

Jakość żywności to nie tylko dbanie o wykrywanie w niej ciał obcych, ale także ważenie kontrolne do dynamicznej kontroli produktów. Rozwiązania oferowane na rynku łączą ze sobą wiele różnych funkcji, np. przeprowadzania jednoczesnej inspekcji produktu i dynamicznej kontroli wagi. Mamy zatem do czynienia z dwoma systemami wagi w jednym urządzeniu. Na przykład zintegrowane systemy Loma łączą funkcje detekcji metali bądź kontroli RTG z funkcją ważenia kontrolnego. Systemy takie stanowią doskonałe rozwiązanie do kontroli produktów spożywczych. Takie rozwiązanie tworzy solidny krytyczny punkt kontroli, w którym łatwość instalacji oraz obsługi ułatwia obsługę całego procesu – sterowanie za pomocą jednego ekranu dotykowego oraz poprawia jakość produkcji. Rozwiązania detekcji metali zapewniają wysoką czułość wykrywania metali, łatwe w instalacji i obsłudze. Łatwe w czyszczeniu i konserwacji, wytrzymują w trudnych warunkach. Zastosowano tu rozwiązania wydłużające czas bezawaryjnej pracy i zwiększające wydajność tj. rewolucyjna technologia zmiennej częstotliwości, która powoduje, że poziom wykrywania pozostaje optymalny w szerokim zakresie warunkowanym właściwościami produktu. Urządzenia mogą pracować w najbardziej wymagającym środowisku produkcyjnym, w najtrudniejszych warunkach: zapylenia, wilgoci, zarówno przy niskich jak i wysokich temperaturach.

Propozycja detektora metali do produktów pompowanych rurami firmy Loma to wytrzymałe urządzenie, którego konstrukcja umożliwia proces sterylizacji na miejscu SIP i proces czyszczenia w dół, w zależności od zastosowania, a ponadto jest kompatybilny z maszynami do napełniania próżniowego, takimi jak na przykład Handtmann czy Vemag.

Systemy kontroli rentgenowskiej instalowane są w wielu zakładach i fabrykach i pomagają wykluczyć zanieczyszczenia metalami, szkłem, i pomagają w kontroli integralności produktu. Na przykład firma PID Polska w swojej ofercie posiada detektory metali Eagle serii H, serii V oraz serii F.

Detektory metali Eagle serii H to według producenta oszczędny system wykrywania metali, który bardzo dobrze nadaje się do wykrywania metali zarówno w produktach suchych, jak i mokrych. Urządzenie zapewnia wykrywanie metali, oraz automatyczne odrzucanie ich w przypadku produktów spożywczych. W detektorach serii H zastosowano technologię zestrajania wysokich częstotliwości. Użycie fal o różnej częstotliwości umożliwia wykrywanie zanieczyszczeń w produktach opakowanych bądź znajdujących się luzem na linii produkcyjnej. Zwiększony zakres częstotliwości umożliwia szczegółową weryfikację produktów suchych lub mokrych, nieprzewodzących, zanieczyszczonych metalami nieżelaznymi bądź niemagnetyczną stalą nierdzewną oraz daje możliwość weryfikacji produktów nowych, które dopiero powstaną. Detektory metali serii H przeznaczone są do kontroli produktów tj. słodycze, przekąski, produkty szybko mrożone, przed ich ostatecznym zamknięciem w opakowaniu.

Obecność cewki wykrywającej, a także elektroniczny system operacyjny ułatwiają wykrywanie trudnych do detekcji niemagnetycznych stali nierdzewnych oraz cząstek niesferycznych, na przykład drutu, wiórków, opiłków. Detektory metali serii F dedykowane są do kontroli produktów sypkich, granulowanych swobodnie opadających, nadają się do niezawodnej pracy nawet w zapylonym środowisku, a zanieczyszczony produkt usuwany jest z procesu produkcyjnego, dzięki zastosowaniu automatycznego odrzutnika gwarantującego wysoką i optymalną skuteczność. Detektory są w stanie wykryć liczne rodzaje zanieczyszczeń, niezależnie od ich kształtu, rozmiaru, umiejscowienia w produkcie lub typu opakowania. Wśród wykrywanych zanieczyszczeń znajdują się: odłamki szkła, opiłki metalu, surowce mineralne, niektóre rodzaje tworzywa sztucznego i gumy albo zwapnione kości. Ponadto systemy rentgenowskie wspomagają także kontrolę jakości, gdyż jednocześnie są w stanie przeprowadzać kontrolę poziomu napełnienia, pomiar masy, kontrolę szczelności zamknięcia lub kontrolę ilości składników. Wykrywanie ciał obcych w produktach o nierównej gęstości może być dużym wyzwaniem dla tradycyjnych rentgenowskich systemów kontroli. Opracowana przez firmę technologia MDX pomaga usprawnić wykrywanie tego typu nieprawidłowości, poprzez rozróżnianie materiałów na podstawie ich składu chemicznego (liczby atomowej) pozwalając na wykrywanie zanieczyszczeń nieorganicznych, takich jak kamienie, cienkie szkło, zwapnione kości, guma albo niektóre tworzywa sztuczne. Co więcej, technologia MDX pozwala producentom na skuteczne kontrolowanie produktów zapakowanych w powszechnie stosowane, lecz nastręczające pewnych trudności tradycyjnym rentgenowskim urządzeniom kontroli opakowania, jak np. opakowania z tektury falistej.

W przemyśle mleczarskim powstaje cała gama różnych produktów, takich jak: mleczne napoje fermentowane, mleczne napoje, jogurt, śmietana, sery wszystkich rodzajów, masło, wszelkie dipy, desery świeże, desery mrożone, np. lody. Sektor przetwórstwa mleczarskiego stawia przed specjalistami wiele wyzwań. Trudności wynikają m.in. z tego, że wiele procesów przetwórczych oraz produkcyjnych zwiększa ryzyko zanieczyszczenia przez stal nierdzewną, wskutek awarii maszyn lub urządzeń pakujących. Wyzwanie stanowi także stosowanie foliowych wieczek do przykrycia wierzchniej części jogurtów, aby zapewnić im świeżość i jakość. Okazuje się, że problematyczne niekiedy mogą być także otwory w serze, stanowiące niepożądany efekt powstały w trakcie produkcji serów albo surowe warunki prowadzenia procesów produkcyjnych. Niemniej niewątpliwie instalowanie detektorów zanieczyszczeń w różnych wersjach na linii technologicznej zapewni spokój producentom i bezpieczeństwo konsumentom.