System CIP: Jak myć, żeby umyć? System Cleaning In Place

Przemysł mleczarski stanowi jedną z ważniejszych gałęzi przemysłu spożywczego. Z uwagi na specyfikę pracy z surowcem pochodzenia biologicznego, np. z ziarnem zbóż, owocami, warzywami, mięsem, mlekiem itp., jest narażony na wszelkiego rodzaju psucie się surowca, zanieczyszczenia, rozwój niepożądanej mikroflory, kontaminację i inne niepożądane zjawiska. W celu uniknięcia szeregu problemów wynikłych z nieodpowiedniego przechowywania surowca, błędów w trakcie obróbki wstępnej, przetwarzania, czy końcowych etapów produkcji, opracowano wytyczne, których przestrzeganie ma zapewnić ochronę producentom żywności jak i konsumentom. Niestety samo przestrzeganie zasad przechowywania surowca lub pracy z nim nie gwarantuje bezpieczeństwa produkcji. Często kluczowe znaczenie mają urządzenia, które są stosowane przy wytwarzaniu danych produktów – materiały z jakich są wykonane, rodzaj użytych (jeśli to konieczne) farb, lakierów, materiałów uszczelniających, zaworów i innych szczegółowych elementów konstrukcyjnych instalacji przemysłowej. Poza specjalistyczną konstrukcją istotne są: sposób dbania o instalację, przeprowadzanie przeglądów technicznych w wyznaczonych terminach, okresowa wymiana elementów podatnych na zużycie, a także sposób utrzymywania higieny urządzeń. W celu zachowania wysokiego stopnia higieny instalacji należy prawidłowo przeprowadzać czynności mycia poszczególnych składowych instalacji.

Mycie dawniej

Zanim pojawiły się na rynku centralne systemy mycia w obiegu, wszelkie elementy wyposażenia zakładów zajmujących się produkcją żywności były myte ręcznie. Nierzadko zdarzało się, że urządzenia wymagały kilkukrotnego mycia w ciągu dnia. Aby mycie ręczne było możliwe do przeprowadzenia, rurociągi składały się z krótkich odcinków po to, aby można je było swobodnie, dowolnie zdemontować i w razie potrzeby dokładnie oczyścić. Generalnie instalacje budowano w taki sposób, aby możliwa była ingerencja człowieka, wyczyszczenie niezbędnych składowych instalacji. Zbiorniki nie były większe niż przeciętny wzrost dorosłego człowieka. Niewyobrażalna liczba części i elementów konstrukcyjnych instalacji była myta za pomocą szczotek, szczoteczek, po rozmontowaniu w myjkach komorowych bądź zbiornikowych. Z racji czasochłonności procesu czyszczenia, zabiegi te odbywały się w trakcie przerw w ciągu dnia bądź nocą. Nie dziwi więc, że uczeni poszukiwali rozwiązania, które ułatwiłoby pracę zakładu.

Pierwsze kroki ku stacji Cleaning In Place (jaką znamy we współczesnej formie) podjęto w latach 40. ubiegłego wieku. Początkowo stacje próbowano stworzyć na miejscu ze zbiorników, pomp, gumowych węży, które miały za zadanie połączyć ze sobą w odpowiedni sposób poszczególne elementy instalacji, aby zapewnić cyrkulację wody wraz ze środkami czyszczącymi. Przykładowo, pasteryzatory wciąż myto ręcznie. Przełom nastąpił w latach 60., kiedy to system CIP zaczął w szybkim tempie rozpowszechniać się w zakładach przetwórstwa spożywczego. Automatyzacja centralnych systemów mycia nastąpiła w latach 70., a ich udoskonalanie trwa do dzisiaj.

Dokuczliwy biofilm

Praca z żywnością to niekończące się pasmo utrudnień i choć producenci żywności robią wszystko co leży w ich mocy, aby możliwe jak najlepiej zadbać o swój surowiec i produkt – wysokie wymogi wydają się nie mieć końca. Po zapewnieniu wydawać by się mogło już wszelkich niezbędnych warunków dla prawidłowej i czystej produkcji okazuje się, że surowiec biologiczny nastręcza wiele kłopotów. Obecność mikroorganizmów na wewnętrznej powierzchni urządzeń w instalacji przemysłowej to niewyobrażalne zagrożenie dla produkcji. Mikroorganizmy i produkty ich metabolizmu psują produkt spożywczy, zanieczyszczają go, przyczyniają się do strat w produkcji. Stanowią zagrożenie zdrowotne dla konsumentów, ciągnąc za sobą odpowiedzialność prawną ciążącą na wytwórcy. Drobnoustroje bardzo szybko adaptują się do nowych warunków środowiska, łatwo kolonizują na elementach instalacji i powodują powstawanie tak zwanego biofilmu bakteryjnego.

Biofilm to struktura trudna do usunięcia. Składa się z unieruchomionych w biopolimerowym podłożu komórek drobnoustrojów jednego bądź kilku gatunków. Bakterie te zdolne są do przetrwania najbardziej niekorzystnych warunków pod warstwą wytworzonego przez siebie śluzu, a możliwość dalszego, szybkiego wzrostu, trudnego do kontrolowania, ułatwia im odporność na wysokie temperatury i na substancje myjąco-dezynfekujące.

W pełni dojrzały biofilm wykazuje zdolność do dodatkowego absorbowania zanieczyszczeń ze środowiska produkcyjnego, które go otacza, pojedyncze komórki odrywają się od biofilmu, w konsekwencji zanieczyszczając dalsze elementy instalacji przemysłowej. Ponadto biofilm, jako błona biologiczna utrudnia pracę wielu urządzeniom poprzez spowolnienie i hamowanie procesów wymiany ciepła w wymiennikach płytowych, a w rurociągach, których zadaniem jest transport blokują przepływ płynu. Dodatkowo wytwarzane przez drobnoustroje związki chemiczne przyczyniają się do niszczenia składników powierzchni urządzeń niekiedy prowadząc do wymiany niektórych elementów ciągu technologicznego na nowe. Usuwanie biofilmu nastręcza wielu trudności finansowych i dodatkowej pracy. Wedle danych literaturowych narastanie biofilmów w urządzeniach mytych w systemie CIP zmniejsza się przy zastosowaniu odpowiednich rozwiązań koncepcyjno-konstrukcyjnych, bezpośrednio wpływających na adhezję mikroorganizmów. Materiały wykorzystywane do kontaktu z żywnością muszą charakteryzować się trwałością, wytrzymałością na wysoką temperaturę, muszą być chemicznie obojętne i łatwe w czyszczeniu. Hydrofilowe właściwości powierzchni dodatkowo osłabiają zdolności przylegania, zdolności adhezyjne mikroorganizmów. Najpopularniejsza jest tzw. stal nierdzewna kwasoodporna. Chropowatość powierzchni nie powinna przekraczać 0,8 µm, w zależności od branży przemysłowej. Do zmniejszenia ryzyka porastania wnętrza instalacji biofilmem przyczyniają się także odpowiednio dobrane i skorelowane prawidłowe warunki procesu mycia i dezynfekcji, które w głównej mierze wpływają na usuwanie błon biologicznych.

CIP – na pewno czyste

Rozwiązania techniczne istniejące na rynku i dostarczane przez konstruktorów wydają się idealnym wyjściem naprzeciw potrzebom prężnie rozwijającego się sektora przetwórstwa mleka. Oczyszczanie i dokładne mycie nawet najbardziej skomplikowanej linii technologicznej do przetwórstwa żywności nie muszą już spędzać snu z powiek producentom żywności. W sukurs przychodzi system CIP – skrót pochodzi z języka angielskiego Cleaning In Place i oznacza dosłownie „czyszczenie na miejscu”. I w tym tkwi cały sekret takiego rozwiązania. Nie trzeba demontować poszczególnych elementów instalacji: rurociągów, zaworów, zbiorników, filtrów, urządzeń procesowych i innych urządzeń powiązanych, aby skutecznie oczyścić ich wnętrze z wszelkiego rodzaju zabrudzeń. Na skuteczność czyszczenia i odkażania powierzchni mających kontakt z mlekiem mają duży wpływ takie czynniki jak: charakter zanieczyszczenia, mikrotopografia powierzchni poddawanej czyszczeniu, konstrukcja urządzeń i tu znaczenie mają łagodne przejścia między łączeniami, opływowe kształty, unikanie kątów ostrych w których dochodzi do zbierania się przeróżnych zanieczyszczeń, co także przyczynia się do utrudnień w utrzymaniu czystości urządzeń. Na etapie projektu należy zwrócić uwagę na to, aby unikać wąskich szczelin, w których może zbierać się brud. Naroża winny być zaokrąglone, aby nie zbierały się w nich zanieczyszczenia. Należy unikać obszarów stagnacji mediów, gdyż tam mogą wytrącać się trudne do usunięcia osady. Trzeba zadbać o to, aby powierzchnie stykające się z produktem były gładkie. Wszelkie tego typu zabiegi zdecydowanie przyczynią się do sprawnego przeprowadzania wielokrotnych operacji mycia instalacji.

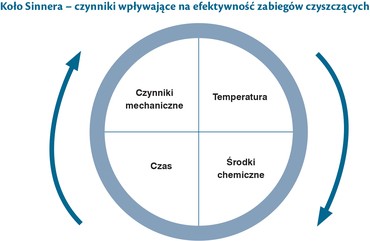

Nie bez znaczenia pozostają: kompatybilność środków powierzchniowych, sposób i szybkość aplikacji i idąca za tym szybkość penetracji do struktury biofilmu. W zależności od praktyki przetwarzania i obciążania zabrudzeń roztwory stosowane do czyszczenia mogą być używane w jednym tylko cyklu albo mogą być odzyskiwane – poddawane swoistemu recyklingowi – i wykorzystywane do ponownego użytku. Praktyka pokazuje, że wiele substancji myjących jest stosowanych nawet do kilkuset czyszczeń i następnie są one dopiero spuszczane. W przemyśle spożywczym systemy CIP działają poprzez cyrkulację chemikaliów i wody – bez demontowania układu na poszczególne elementy. Niezależnie jednak od trybu funkcjonowania systemu Cleaning In Place, roztwory czyszczące są okresowo opróżniane, gdy zostaną uznane już za zbyt zanieczyszczone. Na efektywny i skuteczny efekt czyszczenia mają wpływ czynniki mechaniczne, chemiczne, temperatura i czas. Wymienione czynniki tworzą tak zwane koło Sinnera dla efektywnego zabiegu czyszczenia.

Warto zwrócić uwagę na relacje pomiędzy poszczególnymi sektorami koła. Aby zachować taką samą efektywność procesu mycia, przy zmniejszonym którymś z parametrów, np. przy skróceniu czasu mycia, inny ulegnie wydłużeniu np. ilościowo bądź jakościowo, na przykład w przypadku środka myjącego – konieczne będzie silniejsze działanie. O udziale i wielkości tego udziału w kwestii poszczególnych parametrów w kole Sinnera zadecydować należy biorąc pod uwagę możliwości każdego sektora.

W przypadku temperatury – energii cieplnej – energia ta jest dostarczana do układu wraz z gorącymi roztworami środków myjących. Podwyższona temperatura skutkuje łatwiejszym rozpuszczaniem osadów, ponadto katalizuje reakcje pomiędzy reagentami, zmniejsza napięcie powierzchniowe. Środki chemiczne powodują rozpuszczenie, zmydlenie lub peptyzację zanieczyszczeń. Czas mycia należy skrócić do minimum, ze względów ekonomicznych. Powinien być natomiast tak zoptymalizowany, aby uzyskać czystą powierzchnię mycia. Najistotniejszym sektorem w kole Sinnera są czynniki mechaniczne. Mowa o siłach ścinających i burzliwym, turbulentnym przepływie w systemie CIP. Ogromny wpływ na warunki w jakich dochodzi do usuwania osadów z wnętrza urządzeń ma prędkość przepływu medium oraz zwilżenie powierzchni, które wchodzą w kontakt z produktem. Osiągany wtedy mechaniczny efekt mycia, potęguje odrywanie się cząsteczek brudu od powierzchni oczyszczanej, które ulegają rozproszeniu w całej objętości płynu, przetransportowaniu i usunięciu.

Czyszczenie maszyn i urządzeń w przemyśle mleczarskim jest specyficzne, ze względu na szereg kroków, które należy podjąć, aby mieć pewność, że dana partia urządzeń została należycie i sumiennie oczyszczona. Trzeba zadbać, aby usunięciu uległy wszelkie zanieczyszczenia organiczne, resztki mleka i nalotu różnego pochodzenia. Towarzyszący systemowi Cleaning In Place reżim sanitarny jest ustanowiony celem zagwarantowania eliminacji wszelkich zanieczyszczeń pochodzenia organicznego i nieorganicznego, a także dezynfekcji żywych komórek mikroorganizmów z czyszczonej powierzchni do 99,9% oraz do usunięcia pozostałości czynnika czyszczącego z tychże powierzchni. Czyszczenie na miejscu obejmuje takie operacje jak: natryskiwanie, rozpylanie na powierzchni mytej środków czyszczących bądź cyrkulację cieczy – roztworów czyszczących – w elementach instalacji w odpowiednich warunkach np. zwiększonej turbulencji i prędkości przepływu.

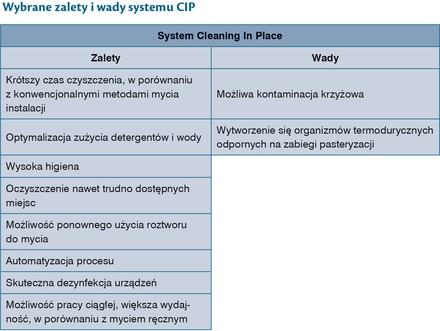

Przepływ turbulentny powoduje podrywanie cząsteczek brudu przez burzliwy strumień cieczy przepływającej ze zwiększoną prędkością oraz uniemożliwia swobodne opadanie i osadzanie się zabrudzeń na wewnętrznych elementach instalacji. Do zalet systemów czyszczenia na miejscu niewątpliwie należy zaliczyć oszczędność czasu – CIP skraca czas czyszczenia do niezbędnego minimum i maksymalnego efektu, używanie skutecznej ilości detergentów w wyższych stężeniach i wyższej temperaturze, a także odzyskiwanie roztworów czyszczących z mieszaniny. Ponadto współczesny proces mycia jest zautomatyzowany, co znacząco ułatwia obsługę i kontrolę, pozwalając tym samym na uzyskanie powtarzalnych rezultatów i wyników prowadzonych operacji. Możliwa jest również pożądana optymalizacja czyszczenia, co z kolei przekłada się na ekonomiczny aspekt zrównoważonego prowadzenia czynności mycia danych elementów instalacji.

Tajemniczy agenci CIP

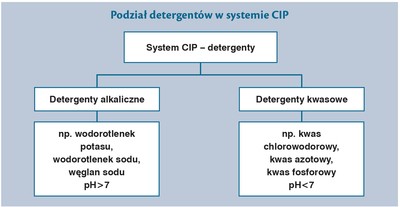

W systemie Cleaning In Place stosowane są dwa rodzaje detergentów: kwasowe i alkaliczne. Powszechnie stosowanymi alkalicznymi (zasadowymi) detergentami do czyszczenia instalacji są na przykład: wodorotlenek sodu, wodorotlenek potasu, węglan sodu. Zasadowe środki czyszczące, zwane alkaliami to te, których pH jest wyższe niż 7. Z kolei najczęściej stosowanymi środkami kwasowymi o pH mniejszym od 7 są na przykład: kwas chlorowodorowy, kwas azotowy, kwas fosforowy, kwas cytrynowy itp. Zasadowe środki myjące są powszechnie stosowane w przemyśle, gdyż znakomicie nadają się do zmydlania tłuszczu, przekształcają tłuszcz w mydło, a taka postać jest już łatwo usuwana z wodą. Gorące alkalia świetnie sprawdzają się do usuwania kamieni mlecznych w rurociągach. Dodatek środków nawilżających ułatwia zaś pozbycie się białka, rozkładając je na części rozpuszczalne w wodzie. Według danych literaturowych stosuje się do 0,5-2% roztwór sody kaustycznej przy temperaturze do 85°C. Jeśli mamy do czynienia z silnie zabrudzonymi powierzchniami, wtedy można zwiększyć stężenie sody kaustycznej do 4%. Warto dodać, że soda kaustyczna to bardzo silna zasada o stosunkowo niskiej cenie. Doskonale sprawdza się przy usuwaniu na przykład tłuszczów. Najbardziej agresywnym alkalicznym detergentem jest wodorotlenek sodu. Zazwyczaj stosuje się go w stężeniach od 0,15% do 1%, przy temperaturze w zakresie od 70 do 80°C, w przedziale czasowym 10-30 minut. W przypadku gdy mamy do czynienia z silnie zabrudzonymi powierzchniami, jakie występują na przykład w płytowych i rurowych wymiennikach ciepła, na których osadziło się spalone białko, stosowane stężenia wodorotlenku sodu sięgają 5%.

W przypadku detergentów kwasowych, cyrkulacja kwasowego detergentu jest pożądana, np. w urządzeniach służących do pasteryzacji, a zwłaszcza w celu usunięcia inkrustowanego białka i soli z powierzchni urządzeń stosowanych do obróbki cieplnej. Według wskazań praktycznych, aby osiągnąć odpowiednio dużą wartość siły mechanicznej niezbędnej do zapobiegania gromadzenia się niepożądanego biofilmu, dobrze aby prędkość przepływu była większa niż 1,5 m/s. Najczęściej stosowanymi detergentami do czyszczenia zabrudzeń są kwasy nieorganiczne, np. kwas fosforowy, kwas azotowy i kwasy organiczne jak np. kwas cytrynowy lub kwas glukonowy. Od czasu do czasu stosować można również kwas siarkowy czy kwas chlorowodorowy.

W pierwszej kolejności wykonywane jest mycie alkaliczne, w drugiej zaś mycie kwasowe, a to w celu usunięcia wszelkich pozostałości po zasadowym produkcie z powierzchni urządzeń. Kwasowe detergenty są pomocne w usuwaniu tak zwanego kamienia mlecznego. Najczęściej stosowany jest kwas azotowy w stężeniu 0,5% do 1% w warunkach otoczenia bądź w warunkach ogrzewania od 55°C do nawet 80°C, w czasie 5-20 minut.

CIP – Instalacja Czysta w Punkt

Proces mycia w systemie CIP polega na przepuszczeniu przez mytą instalację specjalnego środka czyszczącego, dezynfekcyjnego, płuczącego w obiegu zamkniętym pod ciśnieniem. Mycie wewnętrznych powierzchni instalacji następuje przy przepływie środków myjących przez urządzenie technologiczne bądź przy wykorzystaniu specjalnych głowic myjących.

Podstawową jednostką systemu CIP jest centralna stacja mycia. Na centralną stację mycia składają się zbiorniki wyposażone w wymienniki ciepła, mieszalniki, wskaźniki poziomu cieczy, zawory oraz pompy podające i pompy dozujące. Automatyzacja procesu oparta jest na takich elementach wyposażenia jak: sterowniki czasu, urządzeniach do pomiaru mętności, przewodnictwa, temperatury czy prędkości przepływu. Oprócz tego w skład systemu Cleaning In Place wchodzą także rurociągi, które doprowadzają i odprowadzają środki myjące do linii produkcyjnej.

Rozwiązania powszechnie dostępne na polskim rynku złożone są z trzech zbiorników. Przeznaczeniem jednego z nich jest magazynowanie zasadowych środków myjących, drugiego magazynowanie kwasowych środków myjących, zadaniem trzeciego zaś jest zbieranie popłuczyn. W przypadku małych dwuzbiornikowych stacji CIP jeden zbiornik jest zbiornikiem magazynującym zasadowy środek czyszczący, drugi zaś zbiornikiem na popłuczyny. Istnieją także rozwiązania złożone nawet z sześciu i więcej zbiorników, w których w dodatkowych zbiornikach (oprócz opisanych już powyżej) znajdują się jeszcze: dezynfektant, woda, regeneracyjny środek alkaliczny, zbiornik regeneracji środków pomocniczych np. PVPP poliwinylopirolidonu bądź ziemi okrzemkowej.

W systemach CIP można wyróżnić najogólniej dwa rodzaje rozwiązań: system pojedynczego przejścia oraz system recyrkulowany. W systemie pojedynczego przejścia nowa dawka roztworu myjącego wprowadzana jest do urządzenia w celu jego oczyszczenia, przetrzymywana, a następnie usuwana do rurociągów odpływowych. W wielu przypadkach system pojedynczego przejścia zapoczątkowany jest płukaniem wstępnym, następnie środek czyszczący dokładnie myje, płucze i opuszcza urządzenie. W recyrkulowanym systemie roztwór czyszczący pochodzi z osobnego zbiornika, w którym jest produkowany i wprowadzany jest do tego urządzenia, które ma zostać oczyszczone. Roztwór detergentu poddawany jest recyrkulacji i uzupełnieniom według wymagań do momentu kompletnego cyklu czyszczenia. Po zakończeniu czyszczenia detergentem, urządzenie poddawane jest ostatecznemu płukaniu. W przypadku systemu z recyrkulacją ilość zużywanej wody i detergentów myjących jest znacznie mniejsza, jednak wymaga większych nakładów finansowych w budowie. Warto dodać, że recyrkulacja w niektórych, uzasadnionych przypadkach może być niewłaściwym wyborem, ze względu na zjawisko „cross-contamination” (z ang.) kontaminacji krzyżowej, czyli rozprzestrzeniania się zanieczyszczenia z jednego procesu do drugiego.

Rynek oferuje wykonawstwo stacji CIP w ofertach podstawowych na zamówienie do danej, istniejącej już linii produkcyjnej bądź do tej, która dopiero powstanie i jest na etapie projektów, produkcji bądź budowy. Katalogi ofertowe przewidują także możliwość zakupu gotowych agregatów myjących.

Firmy oferujące stacje CIP:

- Lenntech

- Obram/Tetra Pak

- PGI Polska Grupa Inżynieryjna.

- Radex

- Spomasz Bełżyce

- Tewes-Bis

Firmy te mają imponującą ofertę szeroko pojętego usługowego mycia przemysłowego: środki chemiczne, mycie usługowe, projektowanie i produkcję centralnych systemów mycia, projektowanie i produkcję śluz higienicznych, sprzęt higieniczny, artykuły ochrony osobistej, oleje i smary dopuszczone do kontaktu z żywnością.

Podsumowanie

Z rozwiązania Cleaning In Place korzysta wiele gałęzi przemysłu, nie tylko spożywczego. System CIP wykorzystywany jest wszędzie tam, gdzie wymagany jest wysoki poziom higieny. Na systemie CIP oprócz przemysłu mleczarskiego polegają również: przemysł żywności przetworzonej, napojowy, browarniczy, farmaceutyczny lub kosmetyczny. W dzisiejszych czasach system CIP zapewnia higienę strategicznych elementów instalacji i zapewniając bezpieczeństwo żywności wypuszczanej na rynek. Bez tego systemu trudno sobie wyobrazić prawidłowe, higieniczne i bezpieczne dla konsumentów funkcjonowanie przemysłu spożywczego.

Należy dodać, że wielokrotne stosowanie różnego rodzaju detergentów, przechowywanych i ponownie wykorzystywanych do kolejnej procedury czyszczenia, może skutkować stopniowym powstaniem, gromadzeniem się w rurociągach, a następnie w mleku pasteryzowanym organizmów termodurycznych, które w różnym stopniu mogą przetrwać proces pasteryzacji. Termoduryczne gatunki bakterii obejmują Bacillus, Clostridium i Enterococcus. Niezmiernie istotne jest, aby w odpowiednich odstępach czasu przeprowadzać zmiany w obranej strategii czyszczenia instalacji, aby wciąż zachowywać wysoką jakość produktów. Niezbędne są nie tylko wyselekcjonowane, odpowiednie surowce, rozwiązania technologiczne, właściwe warunki magazynowania i dystrybucji, ale przede wszystkim konieczne jest zachowanie, utrzymanie higieny produkcji na wysokim poziomie – dotyczy to zwłaszcza właściwego mycia instalacji i poszczególnych urządzeń.

Obecnie system Cleaning In Place stał się już pewnego rodzaju standardem prowadzącym do osiągnięcia wytyczonego celu, jakim jest wysoka skuteczność czyszczenia instalacji przemysłowej. Z dostępnych na rynku rozwiązań systemowych wynika, że poszczególne stacje CIP oferowane przez różnych dostawców nie różnią się między sobą w sposób znaczący w kwestii parametrów. Wynika to prawdopodobnie z tego, że takich parametrów poszukują inwestorzy, gdyż te najlepiej odpowiadają ich potrzebom. W przypadku specjalnych wymagań możliwe jest wykonanie dedykowanej stacji CIP na specjalne zamówienie. Stacje mycia CIP, które dostępne są na rynku w Polsce, zasadniczo składają się najczęściej z trzech zbiorników o pojemności od jednego do trzech metrów sześciennych, średnia wydajność pomp w stacji CIP to z reguły przedział od 20 do około 30 m3/h i przy standardowych wartościach średnic rurociągów producenci gwarantują przepływ burzliwy medium – ma to znaczenie jako dodatkowa siła czyszcząca. Stacja wymaga zasilenia energią elektryczną, sprężonym powietrzem, parą wodną.