Aparatura kontrolno-pomiarowa: Sprzęt i aparatura kontrolno-pomiarowa

Przemysł mleczarski, jak każdy inny wymaga wyposażenia linii technologicznej w odpowiednią aparaturę dostosowaną do pomiarów właściwych dla danej technologii i zgodnych z wymogami produkcji. Utrzymanie powtarzalności procesu jest kluczowe w danej technologii, ze względu na konieczność zachowania, niezbędnych do utrzymania odpowiednich standardów jakości i produkcji żywności. Odpowiednio dobrany sprzęt wymaga precyzyjnej kontroli, którą zapewnia właściwa aparatura kontrolno-pomiarowa. Wydawać by się mogło, że nie ma nic prostszego niż wykonanie odpowiedniego pomiaru, a jednak odpowiednio wykonany pomiar jest niezbędny w precyzyjnych obliczeniach, jakimi są instalacje inżynieryjne.

W wykonywaniu precyzyjnych urządzeń nie może być mowy o błędach. Należy pamiętać o podstawowych pojęciach związanych z pomiarem. Błąd pomiarowy to różnica między wartością zmierzoną a wielkością prawdziwą wielkości mierzonej. To odstępstwo wyniku jednostkowego pomiaru od wartości prawdziwej. Podczas wykonywania pomiarów powstały wynik ma charakter przybliżony, który wynika z dokładności przyrządów i urządzeń pomiarowych oraz występowania zakłóceń wywoływanych przez tak zwane wielkości wpływowe i metody wykonywania pomiaru. Bywa tak, że pomiar wykonany dwa razy tym samym przyrządem za każdym razem jest inny.

Źródła błędów mogą być różne, zazwyczaj są wynikiem błędów metody, błędów wskazania, błędów obserwacji bądź błędów odczytu. Nie od dziś wiadomo, że przebieg procesów technologicznych w przemyśle spożywczym zależy od utrzymania na odpowiednim poziomie różnych parametrów, takich jak temperatura, ciśnienie, wilgotność, natężenie przepływu, masy i wiele innych. Aby zachować prawidłowy przebieg procesu i odpowiednich parametrów należy odpowiednio zastosować aparaturę kontrolno-pomiarową.

Aparaturę kontrolno-pomiarową można podzielić ze względu na sposób odczytu mierzonej wielkości: z odczytem w miejscu pomiaru, z odczytem zdalnym, z rejestracją wskazań, z sygnalizacją wskazań. W przemyśle niezbędne są przyrządy do pomiaru takich parametrów jak np. temperatura, ciśnienie, wilgotność, natężenie przepływu lub masa. Kwestie projektowe wszelkich instalacji montowanych w halach produkcyjnych muszą uwzględniać miejsca newralgiczne, w których należy dokonać odpowiednich pomiarów bądź je odpowiednio regulować tak, aby cały proces ogólnie miał sens. Nie wystarczy samo zaprojektowanie linii, stacji albo nawet samego reaktora. Nawet zbiornik musi mieć elementy, które w zależności od tego czym będzie wypełniony wskażą odpowiedni poziom wypełnienia, ponadto wszelkie przyrządy dostarczające kompletnych informacji na temat kontrolowanego medium muszą być zainstalowane.

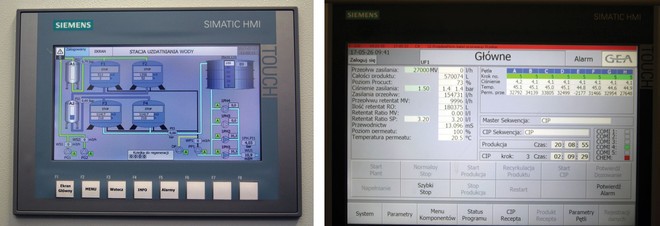

W celu wielopoziomowej kontroli procesu niezbędne jest zbieranie informacji od czujników np. temperatury w wielu miejscach i odpowiednie sterowanie nimi. W dobie tak zaawansowanej techniki i technologii informacje te zbierane są i przetwarzane komputerowo. Wszystko dodatkowo ułatwiają aplikacje i programy służące do kontroli w czasie rzeczywistym, np. poprzez zainstalowanie ich na tabletach przemysłowych.

Przemysł spożywczy, a ściślej przemysł mleczarski, to obszar w którym cały ciąg elementarnych zjawisk realizowanych w postaci operacji jednostkowych ma na celu przetworzenie surowca do pożądanej formy. Nie dziwi zatem skala niezbędnych informacji, których muszą dostarczyć przyrządy. Tym bardziej należy mieć świadomość powiązań i związków przyczynowo-skutkowych zachodzących pomiędzy poszczególnymi czynnościami. Proces produkcji ociera się o wiele zagadnień tj. mechanika płynów, która charakteryzuje między innymi przepływ płynów w przewodach, opadanie cząstek, filtracje, mieszanie czy procesy cieplne analizujące takie kwestie jak ogrzewanie, chłodzenie, odparowanie czy pozostałych operacji wymiany masy lub jednoczesnej wymiany ciepła i masy np. suszenie. Skrupulatnych pomiarów wymagają także procesy w reaktorach chemicznych różnego typu, a także różnego typu operacje i procesy mechanicznego rozdrabniania, roztwarzania bądź rozdzielania gazowych, ciekłych, stałych składników, grup składników. W zasadzie można powiedzieć, że aparatura kontrolno-pomiarowa oprócz zapewnienia wyprodukowania wyrobów o określonych cechach zapewnia także bezpieczeństwo pracy i jest w stanie zasygnalizować alarmem niebezpieczne, krytyczne wartości, których przekroczenie może być niebezpieczne nie tyle dla jakości produktu, co już bezpośrednio dla ludzi. Kluczem jest odpowiednie połączenie informacji dostarczanych z aparatury kontrolno-pomiarowej z systemem komputerowym. Obszary te w dzisiejszej dobie pracy instalacji wydają się ze sobą już trwale związane. Prowadzenie wszelkiego rodzaju i typu operacji i procesów powinno być możliwie jak najbardziej efektywne, wydajne, ale przede wszystkim bezpieczne dla otoczenia, osób pracujących, środowiska, a także dla samych urządzeń, w które niejednokrotnie trzeba zainwestować.

Dzięki wiedzy i doświadczeniu możliwe jest optymalne zapanowanie nad procesem produkcji, zwłaszcza w przemyśle spożywczym. Dodatkowo dochodzą tu wymagania, nie tylko jakościowe, ale także zdrowotne, mikrobiologiczne, higieniczne itp. Poprawnie przeprowadzone obliczenia, właściwe zaprojektowanie linii technologicznych i występujących w nich operacji jednostkowych oraz procesów wraz z odpowiednim doborem aparatury kontrolno-pomiarowej to podstawa funkcjonowania produkcji.

Na rynku funkcjonują firmy zajmujące się takimi zagadnieniami jak projektowanie aparatury kontrolno-pomiarowej, produkcja przemysłowych mierników cyfrowych, dystrybucja urządzeń kontrolno-pomiarowych albo świadczenie takich usług jak integracja systemów automatyki. Przykładowo, firma Simex proponuje montaż opatentowanego cylindrycznego czujnika wagowego KIS, jako podstawę układu ważenia o unikalnej konstrukcji i wysokiej dokładności pomiarowej, zmiennym punkcie obciążenia, odporności na działanie sił bocznych, dużej przeciążalności i prostym montażu. Jak zapewnia producent większość dostępnych na rynku tradycyjnych czujników wagowych jest wrażliwa na oddziaływanie sił bocznych, toteż wymaga zastosowania mechanicznych ograniczników ruchu. Siły boczne powodowane przez działanie momentu skręcającego, a osiągające nawet wartość obciążenia maksymalnego dla danego czujnika siły, nie obniżają wysokiej rozdzielczości i dokładności ważenia. Co więcej, powstawanie naprężeń na takich elementach jest z kolei częstą przyczyną błędów pomiaru. Wibracje pochodzące od mieszadła nie mają wpływu na stabilność lub dokładność pomiaru masy zbiornika. Natomiast wzrost naprężeń konstrukcji powodowany przez zmiany temperatury nie wymaga stosowania kompensacyjnych elementów i nie pogarsza precyzji pomiaru. Czujniki KIS cechuje całkowita odporność na siły działające w osi poziomej, występujące zawsze w przypadku zbiorników zaopatrzonych w mieszadła. Jarzmo ma możliwość swobodnego przemieszczania się wzdłuż belki pomiarowej czujnika, co eliminuje problemy związane z rozszerzalnością termiczną ważonej konstrukcji oraz wibracjami. Czujniki są niezwykle trwałe, toteż nie dziwi wykorzystywanie ich do pracy w ciężkich warunkach eksploatacyjnych. Co ciekawe, czas bezawaryjnej pracy czujnika producent określa nawet na 25 lat.

Z kolei firma Emerson Process Management, będąca jednym z największych na świecie producentów przemysłowej aparatury kontrolno-pomiarowej, zaworów regulacyjnych, systemów sterowania, dostarcza kompleksowych rozwiązań w zakresie sterowania, regulacji procesów przemysłowych między innymi przemysłu spożywczego. Firma proponuje cyfrową architekturę sieciową zakładu, łączącą w jedną całość urządzenia automatyki z całego zakładu produkcyjnego. Daje obraz zakładu w czasie rzeczywistym po to, aby jak najbardziej ułatwić pracę, wspomóc podejmowanie decyzji, co przekłada się na większą wydajność i bardziej satysfakcjonujące wyniki pracy. Oferuje także systemy zarządzania zasobami produkcyjnymi. Są to systemy sterowania procesami produkcyjnymi, które dają widoczne rezultaty w postaci poprawy wydajności lub bezpieczeństwa instalacji. Z kolei odpowiednio dobrane i dopasowane wszelkie zawory, regulatory, urządzenia sterujące zapewniają wysoką dokładność, niezawodność, zwiększają wydajność procesu produkcyjnego. W zasadzie można pokusić się o stwierdzenie, że każdy element w instalacyjnej układance ma znaczenie dla procesu. Pomiary przeprowadzone przez precyzyjną aparaturę tj. wartość ciśnienia lub temperatury są poddawane analizom i archiwizowane. Istotna jest także diagnostyka maszyn, urządzeń, tak aby zapewnić prawidłowy przebieg procesu. Urządzenia firmy są wyposażone w funkcje diagnostyczne oraz w komunikację cyfrową w standardzie HART, Profibus, Foundation Fieldbus, Modbus. Inteligentne systemy sterowania, oprogramowanie, pomiary i sterowanie procesem technologicznym wspomagają szeroko rozumiane procesy przemysłowe lub zarządzanie produkcją.

Danfoss to kolejny światowy producent komponentów i rozwiązań technologicznych. Firma specjalizuje się w rozwiązaniach przemysłowych od chłodnictwa i klimatyzacji, z drugiej strony poprzez ogrzewnictwo, przetwornice dedykowane aplikacyjnie, sprężarki i agregaty skraplające, po komponenty automatyki przemysłowej. W zakresie chłodnictwa i klimatyzacji firma proponuje: termostatyczne zawory rozprężne, zawory elektromagnetyczne, regulatory ciśnienia i temperatury, sterowniki elektroniczne, zawory sterowane elektronicznie, regulatory ciśnienia i temperatury, zawory blokowe ICF, filtry, odwadniacze, wzierniki, zawory odcinające, zawory regulacyjne, zawory zwrotne, zawory wodne, zawory bezpieczeństwa, regulatory poziomu cieczy, wymienniki ciepła czy sterowniki elektroniczne: czujniki, przetworniki. W dziale ogrzewnictwa oferowane są kompaktowe węzły cieplne, liczniki ciepła, regulatory ciśnienia i przepływu bądź regulatory temperatury. Komponenty automatyki przemysłowej to dział, w którym zebrane zostały informacje dotyczące podzespołów czy też rozwiązań z zakresu monitorowania i regulacji ciśnienia i temperatury, a także sterowania cieczą. I tak, proponowane są: przetworniki ciśnienia, zawory elektromagnetyczne, zawory sterowane pneumatycznie, zawory termostatyczne do wody chłodzącej, presostaty, termostaty lub aparatura łączeniowa.

Kolejną firmą dostarczającą wielu ciekawych rozwiązań z zakresu automatyki i sterowania jest firma Honeywell. Od lat dostarczane są do zakładów produkcyjnych rozwiązania, które mają za zadanie poprawić wydajność urządzeń, zoptymalizować wydatki energetyczne, lepiej chronić środowisko, zwiększyć bezpieczeństwo pracy, ochronić urządzenia. Ponadto możliwe jest także zaopatrzenie w podzespoły dla producentów maszyn i urządzeń oraz dla przemysłu. Firma oferuje rozwiązania z zakresu komponentów automatyki: elektromechaniczne elementy tj. mikrowyłączniki, wyłączniki krańcowe; elementy elektroniczne np. czujniki ciśnienia oraz elementy diagnostyczne siły, pędu. Dostępne są także propozycje z zakresu ogrzewania, wentylacji, klimatyzacji z dużą podstawową ofertą produktów takich jak zawory, siłowniki czy duży wybór sterowników. Ponadto proponowane są również rozwiązania dotyczące wykrywania i sygnalizacji pożaru. Służą do tego kompleksowe systemy zabezpieczeń przeciwpożarowych. Obejmują one centrale pożarowe, adresowalne urządzenia pętlowe, czujniki, moduły monitorujące, sterujące, ręczne ostrzegacze pożarowe, sygnalizatory, a także dodatkowe elementy wyposażenia. Propozycja produktów adresowalnego systemu sygnalizacji pożaru z serii ZXSe to rozwiązania, które zostały zaprojektowane i zbudowane według sprawdzonej technologii mikroprocesorowej. Technologia ta umożliwiła stworzenie modułowego i skalowalnego rozwiązania, które umożliwia szeroką ochronę budynków wszelkiego typu. Urządzenia z tej serii współpracują z detektorami, które korzystają z jednego z pięciu protokołów komunikacyjnych Apollo, Hochiki ESP Nittan, Morley-IAS i System Sensor. Co więcej urządzenia z serii ZXSe umożliwiają analizę pojedynczych elementów, w celu określenia czy nie wymagają one czyszczenia lub wymiany. Programowanie zależności przyczynowo-skutkowej pomiędzy urządzeniami jest ułatwione poprzez przejrzysty interfejs użytkownika. Możliwa jest także pełna archiwizacja rejestru zdarzeń centrali. Spojrzenie na centralę pozwala użytkownikowi na ocenę stanu systemu sygnalizacji pożaru. Diody LED sygnalizują zdarzenia alarmowe oraz informacje o usterkach, które są dokładnie opisywane na wyświetlaczu LCD.

Wiele ciekawych rozwiązań ma do zaoferowania kolejny światowy lider globalnej automatyzacji jakim jest Siemens. Firma oferuje produkty i systemy automatyki, sterowanie przemysłowe, technologie napędów, technikę kontrolno-pomiarową, technikę łączeniową, oprogramowanie dla przemysłu. W zakresie pomiarów procesowych i transmisji danych firma proponuje urządzenia pomiarowe, rejestrujące i regulacyjne stanowiące istotną część systemów automatyzacji procesów przemysłowych. W kontekście aparatury kontrolno-pomiarowej oferowane są między innymi przepływomierze, przetworniki ciśnienia, chromatografy gazowe, a w ramach Totally Integrated Automation znajdują się takie elementy jak urządzenia do pomiarów ciśnień, urządzenia do pomiarów temperatury, przepływomierze, urządzenia do pomiarów poziomu, pozycjonery elektropneumatyczne, regulatory procesowe, systemy ważenia i dozowania, procesowe analizatory gazów, analizatory cieczy, chromatografy procesowe i systemy analityczne, komponenty sieci przemysłowej SIMATIC NET, systemy automatycznej identyfikacji. System automatyki przemysłowej SIMATIC zbudowany jest między innymi na bazie paneli operatorskich, paneli HMI oraz komputerów przemysłowych. Tworzy kompletną ofertę, która jest przystosowana do indywidualnych potrzeb klienta oraz procesu przemysłowego, którego dotyczy. Systemy automatyki SIMATIC to szeroka oferta, w skład której wchodzi rodzina sterowników programowalnych SIMATIC Controllers. Dostępne są podstawowe sterowniki S7-1200 dla prostych aplikacji, zaawansowane sterowniki S7-1500 dla średnio wymagających i złożonych aplikacji, systemy zdecentralizowane ET 200SP oraz sterowniki programowe S7-1500 dla aplikacji, które działają w oparciu o komputery PC. Każdy ze sterowników dostępny jest również w wersji fail-safe do celów realizacji aplikacji bezpieczeństwa. Firma oferuje sterowniki, które są dopasowane do szerokiego zakresu zadań automatyki – w pełni skalowalne i spójne pod kątem funkcjonalności.

Sterowniki SIMATIC charakteryzują się łatwą obsługą, skalowalnością i spójnością. Wybór sprzętu jest naprawdę szeroki, a to z kolei umożliwia dobór i zastosowanie odpowiedniego sterownika do skonkretyzowanego zadania. Spójna struktura aplikacji użytkownika sprawia, że mogą być łatwiej przenoszone pomiędzy prostymi i bardziej zaawansowanymi sterownikami, a szeroki wybór funkcji programowych i sprzętowych w oprogramowaniu TIA Portal umożliwia w łatwy sposób rozwiązać zadania automatyki. W przypadku rozproszonych systemów sterowania SIMATIC ET200, to znajduje on zastosowanie w aplikacjach, które wymagają sterowania bezpośrednio przy maszynie. Dostępny w różnych wariantach, jak na przykład do zabudowy w szafie sterującej albo do zabudowy w strefie Ex zagrożonej wybuchem bądź (dzięki stopniowi ochrony IP67) lokalnie przy maszynie bez zabudowy. W zależności od wymagań, potrzeb, może być wyposażony w złącze komunikacyjne Profibus lub Profinet. Rozwiązań jest naprawdę dużo, wszystko zależy od specyfiki danej produkcji i oczekiwań klienta. Firma ma ugruntowaną pozycję na rynku, w szeroko pojętym obszarze biznesowym związanym z elektryfikacją i automatyzacją we wszystkich branżach gospodarki. Zautomatyzowanie procesów produkcyjnych daje wiele możliwości różnych konfiguracji, przestawienia linii, wymaga ścisłej, fachowej wiedzy teoretycznej, praktycznej, aby móc w pełni wykorzystać potencjał maszyn i urządzeń. Specyfika produkcji także ma znaczenie. Nie należy zapominać o aspekcie bezpieczeństwa, gdyż praca z urządzeniami wymaga rozwagi. Należy rozważyć możliwie jak najwięcej sytuacji, które mogą przytrafić się w trakcie produkcji, aby nie dać się zaskoczyć w sytuacji kryzysowej i mieć przygotowane właściwie algorytmy postępowania.