Membrany: Membrany dla mleczarni

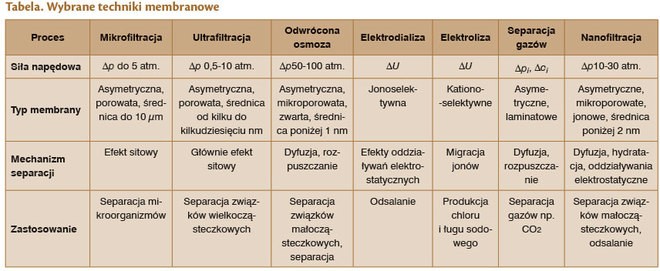

Zastosowanie membran w przemyśle spożywczym jest powszechnie znane. Ze względu na użyteczność procesu filtracji membranowej w przemyśle mleczarskim temat ten wciąż powraca. Dzięki temu możliwe jest wieloaspektowe zrozumienie procesu. Ogólnie rzecz ujmując procesy membranowe to spora grupa technik, które służą do przeprowadzania rozdziału składników mieszanin, zarówno ciekłych jak i gazowych. Do najpopularniejszych, najbardziej rozpowszechnionych i najczęściej stosowanych technik membranowych można zaliczyć: mikrofiltrację, ultrafiltrację, odwróconą osmozę, dializę (hemodializę), dializę dyfuzyjną, elektrodializę, dializę membranową, perwaporację, nanofiltrację czy separację gazów.

Aby przypomnieć czym jest membrana należy sięgnąć do podstaw technik membranowych. Membrana to swoista przeszkoda dla przepływu poszczególnych składników w roztworze. Obserwowany jest ruch poszczególnych składników z tych roztworów, które „wędrują” z roztworu zasilającego i „przechodzą” bądź nie przez membranę. Jeśli „przechodzą” to trafiają do roztworu, który nazywa się permeatem. Jeśli „zostają” to współtworzą roztwór o nazwie retentat. Przepływ składników zachodzi z różną szybkością, a poprzez wybiórcze przepuszczanie składników membrana staje się przegrodą selektywną. To od właściwości membrany zależy jej przeznaczenie. Membrany są różne i w zależności od cech, które je określają tj. rozmiar por, materiał z którego są wykonane czy samej budowy, mogą zostać wykorzystane do rozdzielania cząstek o rozmiarach od dziesiątek mikrometrów (µm) do dziesiątych części nanometrów (nm). W zależności od rodzaju membrany mamy do czynienia ze specyficznymi dla danej membrany mechanizmami przepływu. I tak oto można właśnie wyróżnić, zależnie od budowy membrany, różne przyczyny rozdziału substancji. Rozdzielanie może zachodzić w wyniku efektu sitowego przy przepływie konwekcyjnym rozpuszczalnika poprzez pory membrany. Tego typu rozdział można zaobserwować przy mikrofiltracji, ultrafiltracji, częściowo w nanofiltracji lub dializie.

Rozdział może także zachodzić w wyniku występowania różnic w rozpuszczalności składników w membranie oraz wynikać z różnych szybkości dyfuzji w membranie. W tym przypadku rozdział zachodzi zgodnie z mechanizmem rozpuszczania – dyfuzji. Mechanizm rozdzielania tego typu przeważa w gęstych, całkowicie zwartych membranach lub tych, które zawierają jedynie mikropory. Mikropory to nic innego jak pory o średnicy kilku dziesiątych nanometra. W tym przypadku różna szybkość transportu składników gazowych wynika z dyfuzji Knudsena i z dyfuzji powierzchniowej w mikroporach membran nieorganicznych.

Dyfuzja Knudsena to dyfuzyjny transport gazu, zachodzący w warunkach niskiego ciśnienia bądź w tak małych naczyniach, że średnia droga dyfundujących cząstek jest ograniczona poprzez zderzenia ze ściankami naczynia, a nie przez zderzenia z innymi cząsteczkami. Dyfuzja Knudsena głównie występuje właśnie w mikroporowatych substancjach. Kolejny rozdział polega na zasadzie różnej szybkości migracji składników jonowych przez membrany jonowymienne.

Rozdzielanie na zasadzie mechanizmu reakcyjno-dyfuzyjnego polega na selektywnej, odwracalnej reakcji wymiennej danego składnika z kolejnymi grupami aktywnymi polimerowego „szkieletu” membrany albo na dyfuzji kompleksu składnika z tak zwanym przenośnikiem do granicy z roztworem odbierającym, gdzie ten składnik zostaje uwolniony. Istnieje także rozdzielanie składnika z membrany, które jest kontrolowane poprzez dyfuzję.

Powody, dla których membrany zdobyły i wciąż zdobywają pewnego rodzaju popularność w stosowaniu, ogólnie można przedstawić jako kilka najistotniejszych zalet. Jedną z nich jest możliwość prowadzenia procesu rozdziału w sposób ciągły, co jest niezmiernie istotne w procesach produkcyjnych, gdyż przyczynia się do usprawnienia i upłynnienia procesu produkcyjnego. Ponadto, techniki membranowe mogą występować w wielu konfiguracjach z innymi technikami, gdzie występują łącznie z innymi procesami rozdzielania wstępnego, co przyczynia się do osiągnięcia lepszych wyników w zakresie rozdziału substancji. Co też istotne, techniki membranowe to te, w których nie stosuje się żadnych dodatkowych środków chemicznych jako takich, które warunkowałyby powodzenie procesu rozdziału, zatem z punktu widzenia ochrony środowiska naturalnego nie stanowią one zagrożenia.

Kolejną zaletą, o której nie sposób nie wspomnieć, jest aspekt wydatków energetycznych, które niesie ze sobą proces. Zapotrzebowanie energetyczne jest stosunkowo niewielkie, podobnie jak koszty poniesione z tytułu instalacji lub niezbędnych materiałów. Co więcej, membrany względnie nie nastręczają dużych trudności w modyfikacji. Dzięki temu możliwe jest dostosowanie instalacji membranowej do konkretnych potrzeb, na miarę. Na rynku dostępne są różnorodne membrany. Wachlarz możliwości jest naprawdę pokaźny, a wszystko jak już wspomniano wyżej, zależy od budowy i rodzaju membrany. Najbardziej ogólnym podziałem membran jest podział na membrany syntetyczne i biologiczne.

Membrany syntetyczne dzielą się na ciekłe i stałe. Membrany stałe zaś – na organiczne i nieorganiczne. Tutaj podział jest coraz bardziej szczegółowy, gdyż dotyczy zastosowań technicznych. Spośród membran organicznych wyróżnić można membrany nieporowate (z ładunkiem lub bez) oraz membrany porowate.

Membrany nieporowate to dalej membrany asymetryczne kompozytowe i z inwersją faz. Wśród membran organicznych porowatych są także: membrany symetryczne i asymetryczne. Do membran organicznych zaliczamy membrany polimerowe, produkowane z octanu celulozy bądź poliamidu. Ich wadą jest z kolei ograniczona stabilność chemiczna, w przypadku rozdziału prowadzonego w agresywnych układach. Układami takimi mogą być roztwory o niskim bądź wysokim pH i te, które zawierają rozpuszczalniki organiczne.

Alternatywę stanowią dla nich membrany wykonane z materiałów nieorganicznych. Takimi membranami są membrany ceramiczne, stalowe, szklane lub węglowe. Membrany nieorganiczne to także membrany formowane w miejscu (z ang. Formed-in-place membranes) na porowatych nośnikach. Nośnikami stosowanymi do otrzymywania tego typu membran są porowate rury, węglowe, ceramiczne i metalowe arkusze, a także polimerowe membrany o wysokiej przepuszczalności. Niezwykle istotne jest zapewnienie odpowiedniego rozmiaru porów w aktywnej warstwie membrany, dlatego też nie dziwi wymóg, aby nośniki otrzymywane były z materiałów o ściśle kontrolowanych rozmiarach cząstek. Szersze zastosowanie takich nośników utrudnia to, że są one dosyć drogie. Formowanie membrany zachodzi w trakcie filtracji roztworów, które zawierają odpowiednie substancje membranotwórcze. Substancje te mogą być zarówno organiczne jak i nieorganiczne. Tego rodzaju membrany charakteryzują się większą odpornością i wytrzymałością mechaniczną. Umożliwiają uzyskanie odpowiedniego rozmiaru porów w aktywnej warstwie żelowej membrany. W praktyce wykorzystuje się łatwo dostępne nośniki mikroporowate, które są przede wszystkim tanie. Pokrywane są cienką warstwą korygującą tak, aby nie doprowadzić do istotnego zwiększenia oporu poddanego modyfikacji nośnika.

Oprócz opisanego powyżej ogólnego podziału membran możliwe jest także ich zróżnicowanie strukturalne. Zasadniczo można wyróżnić trzy typy membran: porowate, zwarte i ciekłe – reaktywne z przenośnikiem. Membrany porowate to grupa membran przeznaczonych do mikrofiltracji, ultrafiltracji, nanofiltracji i dializy. Podstawą separacji jest, w przypadku membran porowatych, efekt sitowy, toteż o efektywności procesu rozdziału będą decydować rozmiary porów. W przypadku membran stosowanych w technikach ultrafiltracji, nanofiltracji albo dializy ich pory są węższe więc oprócz efektu sitowego znaczącą rolę odegrają również oddziaływania rozdzielanych substancji z materiałem membrany, a także procesy dyfuzji. W przypadku membran zwartych, mikroporowatych o rozdziale składników decydują różnice w rozpuszczalności oraz szybkość dyfuzji. Tego typu rozwiązanie ma zastosowanie w procesach perwaporacji oraz separacji par i gazów, a także małocząsteczkowych związków. Jeśli chodzi o membrany ciekłe, to w tym przypadku membranę stanowi warstwa cieczy. Przykładem takiej membrany są żele polimerowe. W cieczy znajduje się nośnik, czyli odpowiedni związek chemiczny. Nośnik tworzy kompleks z jednym ze składników. Tak powstały kompleks dyfunduje w kierunku przeciwległej powierzchni membrany. A składnik ten jest uwalniany do medium odbierającego.

Membrany mogą mieć różne kształty. Od płaskiej folii, kapilary – tzw. włókna kapilarnego, które przypomina cienką, elastyczną kapilarę. Średnica zewnętrzna membran kapilarnych mieści się w przedziale od ułamków mm do 2 mm, natomiast grubość ścianek w przybliżeniu wynosi około 50 µm. W przypadku włókien kapilarnych ich średnice zewnętrzne są znacznie mniejsze i wynoszą od 25 do około 300 µm, natomiast ich grubość ścianek wynosi od 5 do 50 µm. Z powodu małych rozmiarów lumenu włókna, rzędu 10 do 200 µm, aby wymusić przepływ roztworu przez taką membranę wymagane jest stosowanie dość wysokich ciśnień. Następstwem tego jest konieczność wyprodukowania membrany z takiego materiału, który zniesie tak wysokie ciśnienie. Membrana musi być więc wytrzymała mechanicznie. Niedogodnością jest także fakt, że może dojść do zablokowania kanałów kapilarnych, toteż zwiększeniu ulegają koszty prowadzenia procesu.

Jeśli chodzi o membrany rurowe to są one tworzone poprzez naniesienie warstewki membranowego materiału na podłoże makroporowate, o kształcie perforowanej rury. Niewątpliwie nasuwa się kilka wskazówek jeśli chodzi o temat wyboru polimeru do formowania membrany. Najczęściej stosowanymi materiałami są: celuloza, octan celulozy, azotan celulozy, poliamidy aromatyczne, poliimidy, jonomery i polielektrolity do membran jonowymiennych. W grupie hydrofobowych polimerów zaś: teflon, polifluorek winylidenu oraz polipropylen. W grupie polimerów hydrofilowych są poliamidy, polisulfon, poliwęglany, polialkohol winylowy. Wybierając właściwy polimer do formowania membrany należy mieć na uwadze przede wszystkim przeznaczenie membrany, a także warunkami, w których prowadzony jest proces. Należy zatem uwzględnić odporność chemiczną, termiczną, toksyczność, charakter hydrofilowo-hydrofobowy, temperaturę zeszklenia, ewentualną krystaliczność, właściwości sorpcyjne czy odporność na degradację pod wpływem szkodliwego oddziaływania mikroorganizmów.

Do metod formowania membran można zaliczyć powlekanie membrany mikroporowatej warstwą permeacyjną (wskutek zanurzenia membrany mikroporowatej w roztworze polimeru) i powolne odparowanie rozpuszczalnika, spiekanie, metodę rozciągu, metodę radiacyjną, metodę inwersji faz. Spiekanie polega na ogrzewaniu membran ceramicznych powyżej temperatury topnienia materiału, a następnie gwałtownym schłodzeniu. Pory w takiej membranie są większe od 1 µm i mają duży rozrzut.

Metoda rozciągu to z kolei metoda stosowana do formowania membran polimerowych. Otrzymuje się pory większe od 0,02µm. Metoda ta polega na mechanicznym naprężeniu materiału polimerowego w dwóch prostopadłych do siebie kierunkach. Jeśli chodzi o metodę radiacyjną to jest to metoda, która polega na napromieniowywaniu skoligowanym promieniowaniem. Stosuje się tę metodę dla membran polimerowych. Osiągane rozmiary porów w membranie mieszczą się w przedziale od 0,03 µm do 12 µm. W przypadku metody inwersji faz osiąga się różne rozmiary porów. Jest to najczęściej wykorzystywana metoda, która polega na rozpuszczaniu polimeru w rozpuszczalniku, a następnie na powolnym odparowaniu tego rozpuszczalnika w takiej ilości, która pozwoli utworzyć odwróconą fazę – w polimerze rozmieszczony jest rozpuszczalnik.

Surowcem wykorzystywanym w tej technice jest między innymi octan celulozy. Pierwszym etapem jest przygotowanie homogenicznego roztworu polimeru o określonej lepkości. Następnie, metodą odlewania na cienkie płyty szklane bądź stalowe, otrzymuje się cienki film. Należy część rozpuszczalnika odparować, aby nastąpiło zatężenie powierzchni filmu polimerowego i generowanie warstwy aktywnej. Na końcu wytrąca się membranę w tak zwanej kąpieli strącającej – koagulującej.

Skład roztworu polimeru, a także kinetyka strącania, czyli szybkość z jaką odparowywany jest rozpuszczalnik, to istotne parametry, które wpływają na strukturę otrzymanej membrany. Im większa jest zawartość polimeru tym struktura otrzymanego produktu jest gęstsza. Im dłuższy jest czas odparowywania rozpuszczalnika tym membrana staje się bardziej porowata. Niezmiernie istotne są zatem również odpowiedni dobór polimeru oraz stężenia polimeru, a także samego rozpuszczalnika. Metodą inwersji faz możliwe jest także otrzymywanie asymetrycznych membran, których warstwa nośna i warstwa mikroporowata składają się z co najmniej dwóch różnych materiałów. Tak powstają membrany kompozytowe. Nanoszenie warstwy aktywnej może następować na kilka sposobów: poprzez zanurzenie warstwy nośnej w roztworze innego polimeru, poprzez natryskiwanie roztworu na nośnik i następujące po tym suszenie lub też poprzez polimeryzację na powierzchni granicznej.

Odmianę membran kompozytowych stanowią membrany dynamiczne. Otrzymywane są w wyniku przepuszczania przez porowate rury nośne roztworu zawierającego składniki membranotwórcze – warstwę aktywną. Powstawanie membrany możliwe jest dzięki adsorpcji składników aktywnych na powierzchni porowatej rury – nośnika. Według tejże procedury otrzymuje się membrany węglowe, szklane oraz ceramiczne. Składnikami stosowanymi do utworzenia warstwy aktywnej są polielektrolity organiczne bądź uwodnione tlenki metali w formie koloidalnej.

Procesy rozdzielania membranowego prowadzone są w tzw. modułach membranowych zapewniających przepływ separowanej mieszaniny w kierunku prostopadłym bądź równoległym do powierzchni membrany. Aby zmniejszyć blokowanie powierzchni membrany przez osad czynny, ruch roztworu zasilającego, podawanego na membranę powinien być burzliwy, turbulentny, a najlepiej aby był on skierowany wzdłuż powierzchni membrany. Kierunki przepływu roztworu zasilającego i permeatu są wtedy prostopadłe, a z modułu poza permeatem wypływa tak zwany retentat. Retentatem jest reszta roztworu zasilającego, w którym nie ma już składnika. Składnik ten przeszedł do permeatu. Moduły membranowe działające w ten sposób stosowane są przede wszystkim w procesach ultrafiltracji, nanofiltracji czy odwróconej osmozy.

Filtrację jednokierunkową stosuje się zwykle w procesach mikrofiltracji. Strumień składnika przepływającego przez jednostkę powierzchni membrany jest proporcjonalny do wielkości bodźca – siły napędowej – oraz do współczynnika reprezentującego właściwości membrany w kontakcie z określonym składnikiem. Istotną wielkość stanowi tu wartość współczynnika przenikalności, który w przypadku membran porowatych zależy od promienia porów, ich ilości, krętości, w membranach zwartych zaś – od indywidualnych zdolności do dyfuzji składników w membranie, a także od stężenia danego składnika, jakie może ustalić się w warstwie przypowierzchniowej membrany, która kontaktuje się z roztworem zewnętrznym. W odniesieniu do membran reaktywnych dodatkowy czynnik stanowi kinetyka reakcji chemicznej. Miarą wskazującą na praktyczne możliwości rozdzielenia składników jest selektywność membrany względem dwóch składników. Miarą zdolności rozdzielczych membran porowatych (wykorzystywaną w praktyce) jest graniczna masa molowa.

Marcin Skrzypek

Właściciel firmy Intermasz – Filtracja membranowa

Techniki membranowe są obszarem ciągłych innowacji produktowych i technologicznych. Producenci membran oferują udoskonalone wyroby, pozwalające na realizację nowych aplikacji, bądź też prowadzenie znanych wcześniej procesów w sposób bardziej wydajny i ekonomiczny. Dostawcy instalacji membranowych oferują z kolei nowe rozwiązania techniczne i technologiczne, zwiększając efektywność prowadzonych procesów membranowych. Obserwując tendencje na rynku europejskim i krajowym można zauważyć wzrost zainteresowania wykorzystaniem technik membranowych (zwłaszcza mikrofiltracji) do produkcji m.in. wyrobów mleczarskich o wydłużonym terminie przydatności lub też o lepszych parametrach jakościowych. Inną z obserwowanych tendencji jest wzrost wykorzystania technik membranowych do produkcji specjalistycznych surowców i półproduktów wykorzystywanych jako dodatki do produktów spożywczych lub suplementów diety. Komponenty te są możliwe do uzyskania m.in. dzięki zaawansowanym technikom separacji membranowej, wykorzystującym najczęściej kombinację kilku ciśnieniowych technik membranowych, m.in. mikro-, ultra- lub nanofiltracji. Coraz częściej także stosowane są procesy hybrydowe, wykorzystujące różne procesy separacyjne, jak np. prądowe techniki membranowe (elektrodializa). Wspomniana wcześniej mikrofiltracja jest najnowszą i najdynamiczniej rozwijającą się techniką filtracji membranowej w mleczarstwie. Szeroki zakres granic rozdziału membran mikrofiltracyjnych oferuje rozległe możliwości ich zastosowania – nie tylko do coraz powszechniejszych aplikacji z zakresu usuwania bakterii i przetrwalników z mleka, czy też solanki serowarskiej, ale coraz częściej także do frakcjonowania składników mleka, maślanki, czy też słodkiej i kwaśnej serwatki. Najnowszą aplikacją jest mikrofiltracja serwatki kwaśnej w celu jej odpylenia, odtłuszczenia i redukcji poziomu mikroflory bakteryjnej. Tak przygotowana serwatka jest całkowicie pozbawiona pyłu kazeinowego, odznacza się znaczącą redukcją poziomu OLD, zawiera całość białek serwatkowych i jest doskonałym produktem do dalszego zatężania metodą nanofiltracji lub odwróconej osmozy oraz demineralizacji i odkwaszania przy pomocy elektrodializy. Instalacja mikrofiltracji zastępuje w takim przypadku wirówkę odtłuszczającą, pasteryzator i wirówkę klaryfikującą, pozwalając jednocześnie na uzyskanie lepszych parametrów jakościowych serwatki oczyszczonej. Inaczej, niż w przypadku procesów ultrafiltracji, nanofiltracji lub odwróconej osmozy, w których dominującą pozycję zajmują membrany polimerowe, w przypadku instalacji mikrofiltracyjnych bardzo często lub też wyłącznie (usuwanie bakterii i przetrwalników z mleka lub serwatki) wykorzystywane są membrany ceramiczne. Jak dowodzi praktyka przemysłowa, instalacje ceramiczne, pomimo wyższych kosztów inwestycyjnych, okazały się niezawodną i atrakcyjną alternatywą dla układów opartych na membranach polimerowych. Kilkukrotnie wyższa wydajność filtracji z jednostki powierzchni, wysoka selektywność rozdziału składników, długa żywotność, łatwość i niski koszt regeneracji chemicznej membran to podstawowe zalety membran ceramicznych, które sprawiły, iż membrany te znalazły zastosowanie już w blisko 30 instalacjach przemysłowych w polskich zakładach mleczarskich, Firma Intermasz – Filtracja membranowa specjalizuje się w aplikacjach ceramicznych membran mikro- i ultrafiltracyjnych w przemyśle mleczarskim. Prowadzone od ponad 15 lat badania laboratoryjne i półtechniczne, współpraca z firmą TAMI Industries (jednym z wiodących producentów membran ceramicznych na świecie) oraz z czołowymi polskimi wykonawcami i firmami inżynieryjnymi, zaowocowały ponad 50 wdrożeniami przemysłowymi w Polsce i w państwach ościennych.

W pracy z instalacjami technicznym, jak pokazuje praktyka inżynierska, zdarzają się także pewne niedogodności. W przypadku instalacji membranowych na powierzchni membran mogą pojawiać się procesy polaryzacji stężeniowej. Ponadto przy prowadzeniu mikrofiltracji, ultrafiltracji, nanofiltracji czy elektrodializy zachodzi dodatkowe zjawisko blokowania powierzchni membrany przez zatężoną, często także samorzutnie żelującą masę składników zatrzymujących, stanowiących osad czynny. Powoduje to zmniejszenie selektywności oraz wydajności filtracji, a w konsekwencji konieczność regeneracji lub całkowitą wymianę membrany. Procesy rozdziału rzadko są w 100% skuteczne z powodu rozrzutu rozmiarów albo ze względu na charakter przepływu, a także z konieczności przyjęcia pewnych założeń na etapie projektowania, zaokrągleń liczb. Całkowity rozdział jest możliwy na przykład w płynach zawierających określone szczepy bakterii z zastosowaniem specjalnych membran trekowych.

Membrany trekowe PTM (z ang. Particle Track Membranes) mogą znaleźć szereg zastosowań w zakresie mikrofiltracji, ze szczególnym uwzględnieniem biomedycyny i nowoczesnych biotechnologii jako bariera biologiczna. Membrany trekowe charakteryzują się precyzyjnie określoną średnicą cylindrycznych mikroporów działając przy tym na zasadzie powierzchniowego mikrosita. Wytwarzane są zazwyczaj z polimerów takich jak na przykład poliwęglan. Membrany trekowe są odporne chemicznie, termicznie, mechanicznie.

W przemyśle mleczarskim techniki mikrofiltracji znalazły zastosowanie między innymi do produkcji wyrobów mleczarskich o wydłużonym terminie przydatności bądź o podwyższonych parametrach jakościowych. Dzięki technikom membranowym możliwe jest zachowanie walorów smakowych i odżywczych mleka. Zakłady mleczarskie produkują mleko ESL, które stało się konkurencyjne w stosunku do mleka UHT pod wieloma względami. Mleko ESL powstaje w wyniku połączenia procesów mikrofiltracji oraz łagodnej pasteryzacji. Mikrofiltracja sprawia, że obróbka mleka staje się znacznie mniej inwazyjna. Wzrasta także zastosowanie membran w produkcji specjalistycznych surowców i półproduktów, które następnie stanowią składnik żywności w postaci dodatku do produktów spożywczych. Proces mikrofiltracji znalazł także zastosowanie w procesie frakcjonowania białek w mleku odtłuszczonym. Dzięki temu możliwe jest zredukowanie ilości serwatki przy produkcji serów, twarogów.

Serwatka to z kolei idealny podkład do produkcji wysokowartościowych produktów białkowych. Z kolei nanofiltracja znalazła m.in. zastosowanie jako technika przydatna w procesie demineralizacji serwatki stosowanej do produkcji odżywek dla niemowląt, nierzadko przy wsparciu elektrodializy. Proces odwróconej osmozy znalazł zastosowanie w przemyśle mleczarskim we wstępnym zagęszczaniu serwatki mleka, serwatki, permeatu przed stacją wyparną, a wszystko po to, aby obniżyć koszty produkcji.

Ultrafiltracja znajduje zastosowanie między innymi do przeprowadzania procesów standaryzacji mleka do produkcji sera czy jogurtu. W produkcji ciągłej instalacja membranowa składa się z pompy cyrkulacyjnej, której zadaniem jest tłoczenie surowca przez membranę, a także z wymiennika ciepła. W przemyśle stosowane są następujące moduły membranowe: moduł rurowy z przepływem turbulentnym, moduł kapilarny z przepływem laminarnym, moduł płytowy – występują straty przepływu ciśnienia przy zawracaniu przepływu oraz moduł spiralny – w tym przypadku występują trudności z czyszczeniem.

Zasadniczo moduły membranowe powinny zapewniać korzystne warunki hydrodynamiczne w taki sposób, aby składniki zatrzymywane na membranie były z niej ciągle usuwane jednocześnie tak, by utrzymywana była wysoka wydajność procesu. Wskazane jest, aby membrany charakteryzowały się dużą odpornością na działanie czynników chemicznych, fizycznych i biologicznych. Ponadto moduły powinny zapewniać szczelność pomiędzy rozdzielanymi strumieniami permeatu i koncentratu oraz powinien zaistnieć duży stosunek powierzchni membran do objętości modułu. Dobrze jest, aby roztwór przebywał stosunkowo krótko w modułach, a całość była prosta w myciu i sterylizacji. Niewątpliwie pożądane są niskie koszty eksploatacji, niskie koszty własne.

Podsumowując, zainteresowanie technikami membranowymi w przemyśle spożywczym jest bardzo duże i wciąż rośnie, a producenci nie ustają w pracach nad udoskonalaniem poszczególnych technik. Dzięki instalacjom membranowym diametralnie zmieniło się podejście do wielu standardowych procesów produkcyjnych. Warto inwestować w rozwój, gdyż postęp technologiczny zapewnia między innymi osiąganie wyższych wydajności, wszystko to celem wypuszczenia na rynek produktów o wysokiej, sprawdzonej jakości i utrzymaniu możliwie jak najwyższej rentowności przedsiębiorstw.