Pompy: Pompy w produkcji żywności

Pompy mają ogromne znaczenie podczas procesu produkcyjnego nie tylko w przemyśle mleczarskim, ale w ogóle w przemyśle spożywczym. Niewątpliwie jednym z najbardziej powszechnych zastosowań (jeśli nie najważniejszym), jest wykorzystanie pomp do transportu płynnych produktów żywnościowych. Istotne jest, aby w trakcie transportu nie ulegały zmianom właściwości produktu; nie zawsze jednak jest to możliwe, ze względu na właściwości reologiczne tych produktów. Poprzez odpowiedni dobór urządzeń pompujących możliwe jest zminimalizowanie tych zmian bądź wykorzystanie naturalnego zachowania transportowanego płynu, poddanego płynięciu oraz dopasowanie najlepszej pompy. Zasadnicze znaczenie w przypadku płynnych produktów żywnościowych ma przeprowadzenie badania ich właściwości reologicznych, innymi słowy zbadanie jak będzie zachowywał się dany produkt pod wpływem działania sił, jakie będzie przejawiał zachowanie, czy na przykład będzie rzadszy – klasyfikowany jako tzw. płyn rozrzedzany ścinaniem, czy może wręcz przeciwnie – pod wpływem przyłożonych sił będzie gęstniał – i zaliczony zostanie do grupy płynów zagęszczanych ścinaniem. Wyznaczenie charakterystyki reologicznej produktu dostarcza wielu kluczowych informacji w kwestii postępowania, planowania, projektowania procesu produkcyjnego pod kątem doboru najlepszych urządzeń, w celu jak najwydajniejszej automatyzacji produkcji. Oczywiste jest, że elementom instalacji linii technologicznych w przemyśle spożywczym, jako dopuszczonym do pracy i kontaktu z żywnością stawia się dodatkowe wymagania materiałowe i konstrukcyjne, w celu zachowania jak najwyższych standardów higieny produkcji, czystości mikrobiologicznej i bezpieczeństwa żywności.

A zatem wszystkie elementy budowy pomp pracujących w przemyśle spożywczym winny być wykonane z materiałów dopuszczonych do kontaktu z żywnością, niezależnie od etapu produkcji i powinny posiadać stosowne certyfikaty materiałowe np. uznawany na terenie Unii Europejskiej amerykański certyfikat United States Food and Drug Administration US FDA lub polski certyfikat Państwowego Zakładu Higieny PZH. Aby pompy uzyskały dopuszczenie do użytku w przemyśle spożywczym, oprócz certyfikatów materiałowych powinny posiadać także certyfikaty konstrukcyjne takie jak 3 A Sanitary Standards czy European Hygienic Engineering &Design Group EHEDG. Ponadto, pompy wykorzystywane do pracy w przemyśle spożywczym powinny być łatwe w demontażu (w przypadku mycia ręcznego) bądź mieć specjalną konstrukcję, która umożliwia pełną automatyzację mycia w systemie Cleaning In Place CIP, a w uzasadnionych przypadkach mieć możliwość wysterylizowania parą. Zdecydowanie nie powinny mieć utrudniających czyszczenie tzw. martwych stref, w których mógłby zalegać produkt będący pożywką do rozwoju bakterii.

Konstrukcja pomp musi być przemyślana, podobnie jak dobór do danej instalacji. Pompy posiadają zazwyczaj standardowe, normowane przyłącza umożliwiające wpięcie ich jako elementu instalacji pompującej w sposób szybki i higieniczny. Równie istotne oprócz wymagań konstrukcyjnych jest to, aby pompy nie niszczyły zupełnie struktury transportowanego płynu i aby były zdolne do pracy w zmiennych warunkach procesowych.

Sam dobór pompy należy skonsultować ze specjalistą, który dysponując informacjami na temat rodzaju procesu produkcyjnego, rodzaju otrzymywanych półproduktów i produktów, charakterystyki reologicznej i parametrów procesowych, dopasuje najkorzystniejsze rozwiązanie. Im większą ilością informacji dysponujemy tym precyzyjniej jesteśmy w stanie dobrać najlepszą pompę do danej produkcji. Ważne są takie informacje jak: zastosowanie, rodzaj instalacji, wydajność, wysokość podnoszenia, rodzaj tłoczonej cieczy, temperatura minimalna i maksymalna cieczy oraz jej temperatura w trakcie pracy. W zależności od typu instalacji potrzebne będą dane na temat minimalnego i maksymalnego ciśnienia wlotowego bądź wysokości ssania, temperatury otoczenia, ciśnienia nominalnego instalacji. W przypadku konstrukcji pompy dobierany jest m.in. materiał, typ przyłącza pompy, regulacja (zmienna prędkość obrotowa) bądź jej brak, obciążenie, rodzaj konfiguracji hydrulicznej, elektrycznej itp. Wiele firm na rynku umożliwia pomoc w dobraniu najlepszej pompy, poprzez programy komputerowe działające na zasadzie kalkulatora doboru pompy wspomagające rozeznanie wśród szerokiej gamy oferowanych produktów, koncentrując się na jak najtrafniejszym doborze produktu. Możliwe jest to jeśli znane są wymagania dotyczące specyfikacji w projekcie.

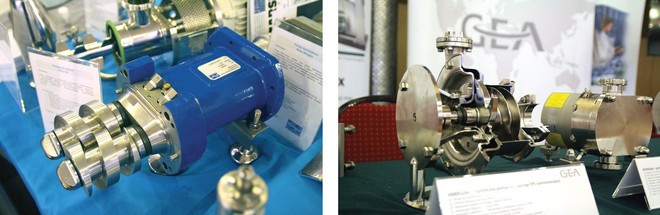

Jeśli chodzi o kwestie podziału pomp, to najogólniej można je podzielić na wirowe (odśrodkowe) i wyporowe. W przypadku pomp wirowych, elementem wprawiającym w ruch cząsteczki cieczy jest obracający się wirnik wyposażony w specjalne łopatki. Łopatki te mają dość dużą, lecz stałą prędkość obrotową. W przypadku pomp wyporowych płyn jest zasysany z przestrzeni ssawnej do przestrzeni tłocznej. Konstrukcja tych pomp powoduje jednoczesne zassanie płynu przez pompę i tłoczenie go na zewnątrz. Pompami wyporowymi są np. pompy zębate, ślimakowe, krzywkowe lub śrubowe.

Oba rodzaje pomp mają swoje wady i zalety. W przypadku pomp wirowych zaletą jest osiąganie zarówno dużej wydajności i dużej wysokości podnoszenia (dochodzącej nawet do kilkuset metrów), a także łatwość przystosowania do zmiennych warunków pracy. W przypadku pomp o klasycznej konstrukcji do wad zalicza się brak zdolności do samozasysania, co oznacza w praktyce, że uprzednio należy je „zalać”, czyli napełnić płynem przed uruchomieniem. Pompy te są dosyć wrażliwe na zanieczyszczenia mechaniczne. Na rynku są obecne pompy odśrodkowe o odpowiedniej konstrukcji posiadające zdolność samozasysania.

Zaletą drugiego rodzaju pomp – pomp wyporowych, jest zdolność do „samozasysania” w wyniku ich odpowiedniej konstrukcji, a także pod warunkiem zwilżenia elementów pompujących. Nie każda pompa wyporowa jest pompą samozasysającą. Dla utrzymania stałej wydajności pompy w zmieniających się warunkach pracy należy umiejętnie sterować pracą pompy, bez względu na to jakiej jest ona konstrukcji, przykładowo poprzez zmianę prędkości obrotowej za pomocą przetwornicy częstotliwości.

Bartosz Smulik

Account Manager

Układy pompowe mają znaczący wpływ na zachowanie ciągłości i wydajności procesów produkcyjnych, w szeroko rozumianej branży spożywczej, co ma swoje odzwierciedlenie głównie w obszarze sprawnej organizacji transportu produktów płynnych i półpłynnych na terenie zakładu. Kluczowym czynnikiem, nieodłącznie związanym z funkcjonowaniem pomp, są koszty wynikające z eksploatacji oraz sposoby ich optymalizacji. Jednym z najważniejszych aspektów, które należy wziąć pod uwagę szukając oszczędności, jest redukcja zużycia energii elektrycznej, którą w ponad 50% generują pompy pracujące w zakładzie produkcyjnym. Dlatego też, tak istotne jest stosowanie nowoczesnych pomp charakteryzujących się wysoką efektywnością, a co za tym idzie, mniejszym poborem energii elektrycznej. Nie bez znaczenia jest dokładne przeanalizowanie geometrii rurociągów, co pozwoli na przeliczenie rzeczywistych ciśnień w instalacji i uniknięcie niepotrzebnego przewymiarowania pomp, a następnie takie dobranie punktu pracy, aby znajdował się on jak najbliżej tzw. puntu BEP (Best Efficiency Point), zmniejszając w ten sposób ryzyko wystąpienia kawitacji i zwiększając żywotność między innymi takich elementów, jak uszczelnienia lub łożyska. Warto również zaznaczyć, że mniejsze zużycie energii elektrycznej można osiągnąć poprzez sterowanie pracą pomp za pomocą przemienników częstotliwości. Biorąc pod uwagę wielowymiarowość aspektów związanych z funkcjonowaniem pomp w danej aplikacji, należy zadbać o dobór odpowiedniego urządzenia, który będzie poprzedzony kompleksowym rozpoznaniem specyfiki procesu produkcyjnego, określeniem oczekiwanych parametrów i charakterystyki produktu końcowego, tak, aby przyszły użytkownik otrzymał urządzenie „szyte na miarę” i dostosowane do indywidualnych potrzeb.

W przemyśle mleczarskim na ogół do transportu mleka lub śmietany stosuje się pompy wirowe, krzywkowe, śrubowe i dwuśrubowe. Elementy tłoczące wchodzą w skład maszyn do pakowania produktów płynnych w przemyśle mleczarskim, takich jak jogurty czy desery mleczne. Należy pamiętać również o tym że każda z pomp posiada swoją charakterystykę. Charakterystyka pompy to przedstawienie w sposób graficzny zależności pomiędzy wysokością podnoszenia pompy a wydajnością; znajdują się one w kartach katalogowych produktów dostarczanych przez producentów pomp. Rzeczywisty przebieg charakterystyki jest wynikiem zjawisk, takich jak: występowanie oporów przepływu wzrastających w kwadracie prędkości przepływu, zatem strata energii powoduje obniżenie idealnej charakterystyki oraz recyrkulację cieczy w pompie, co występuje przy niższej wydajności, powstającej m.in. na skutek zmiany kierunku przepływu. Powstanie lokalnych zawirowań, zaburzeń przepływu powoduje straty energii i obniżenie przebiegu charakterystyki. W punkcie pracy pompy, w punkcie jej najwyższej sprawności BEP Best Efficiency Point straty spowodowane przez recyrkulację są bliskie zeru. Im dalej punkt pracy pompy oddalony jest od BEP, na który była projektowana pompa tym straty z powodu recyrkulacji są większe. Zasadniczo dobór pompy sprowadza się do określenia punktu pracy pompy. Na wykresie powstaje on w wyniku przecięcia się charakterystyki pompy i charakterystyki instalacji. Należy w taki sposób dobrać wielkość pompy, aby punkt pracy wypadał możliwie jak najbliżej punktu jej najwyższej sprawności BEP, zapewniając przy tym wymagane parametry hydrauliczne instalacji. Taki dobór w praktyce oznacza niskie koszty pompowania cieczy, długotrwałą, bezawaryjną pracę. Optymalny dobór pompy oscyluje w zakresie 80 do około 110% wydajności pompy w punkcie BEP.

Przy tworzeniu nowych receptur produktów, wersji smakowych istniejących już wyrobów, stosowanych dodatków w postaci elementów stałych do jogurtu jak np. orzechy już na etapie łączenia składników i koncepcji produktu należy mieć na uwadze przełożenie na skalę produkcyjną i możliwości instalacji do wytworzenia produktu o założonym składzie. Przed przemysłem spożywczym jako takim stoją wciąż to nowe wyzwania, którym ludzki umysł usiłuje sprostać. Wiele firm funkcjonujących obecnie na rynku oferuje indywidualny dobór pomp, dostosowanie do konkretnych wymogów instalacji, wdrożenie nowych rozwiązań do już istniejących w zakładzie i tym samym pomoc w zwiększeniu wydajności produkcji w danym zakładzie mleczarskim i nie tylko. Istnieje szereg rozwiązań umożliwiających zintegrowanie pomp z innymi urządzeniami i kompleksowe rozwiązanie problemów z produkcją występujących na terenie danego zakładu.