Dział techniczny – strategiczny dział w zapewnieniu jakości i bezpieczeństwa żywności

Wytwarzanie i stosowanie produktów mleczarskich wiąże się z niewłaściwą jakością lub wprost – bezpieczeństwem, a przez to ryzykiem dla zdrowia publicznego. Identyfikacja tego ryzyka i odpowiednie nim zarządzenie jest obecnie podstawowym wymogiem stawianym wytwórcom żywności, stając się integralną częścią systemu jakości. Ryzyko wystąpienia zanieczyszczeń krzyżowych, w tym zanieczyszczeń ciałami stałymi, jest realnym problemem, który znajduje odzwierciedlenie w wymaganiach standardów takich jak BRC, IFS lub FSSC 22000, ze względu na zagrożenie bezpieczeństwa produktu, a potem konsumenta, ale też i dla infrastruktury zakładu produkcyjnego.

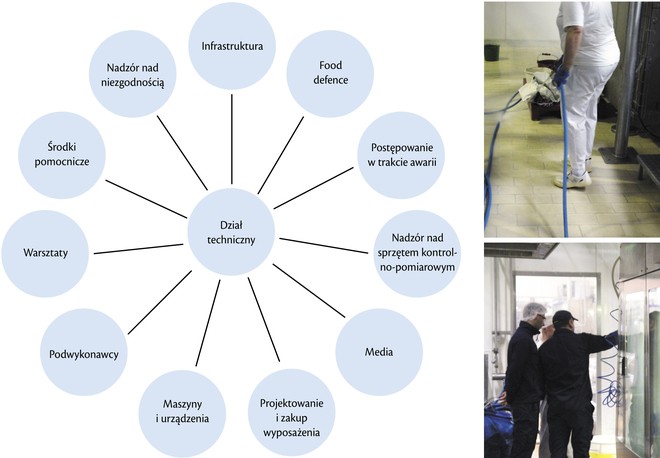

Często w zakładach przemysłu spożywczego dział techniczny stoi obok systemu jakości i bezpieczeństwa żywności na stanowisku, że to go nie dotyczy. Często wynika to z nie najlepszego zrozumienia najwyższego kierownictwa dla kwestii technicznych i jakościowych oraz braku umiejętności określenia wspólnych zakresów zadań. Drugi częsty powód to brak umiejętności komunikacji pomiędzy działami mówiącymi różnym językiem i często mającymi inne cele szczegółowe własnego działania. To wielki błąd, gdyż nie da się produkować bezpiecznej żywności w oderwaniu od infrastruktury, maszyn i wyposażenia. Niniejszy artykuł ma za zadanie pokazać wspólne obszary i miejsce działu technicznego w zapewnieniu bezpieczeństwa i jakości żywności. Na rys. pokazano obszary działalności działu technicznego wpływające na bezpieczeństwo żywności.

Do podstawowych procedur technicznych w systemach jakości i bezpieczeństwa żywności należą: nadzór nad infrastrukturą, projektowanie i zakup wyposażenia, woda, kanalizacja, wentylacja, nadzór nad sprzętem kontrolno-pomiarowym, postępowanie w trakcie awarii, food defence oraz nadzór nad niezgodnością.

Nadzór nad infrastrukturą

Ma zapewnić bezpieczne środowisko produkcji. Przede wszystkim jest to nadzór nad odpowiednim stanem – by był zgodny z wymaganiami prawnymi, ale też by zapobiegał naniesieniu zanieczyszczeń do produktu i by poprzez stan infrastruktury można było udowodnić systemowe nadzorowanie. Powierzchnie w zakładzie, tam, gdzie jest magazynowana, przetwarzana żywność powinny być łatwe w czyszczeniu, wykończone i utrzymywane w stanie zapobiegającym gromadzeniu się zanieczyszczeń, zmniejszając do minimum gromadzenie się wilgoci i powstawanie pleśni, odporne na środki i metody czyszczenia, a także niewpływające na bezpieczeństwo produktu. Oznacza to m.in.: dostępność do zabiegów higienizacyjnych, możliwość łatwego rozebrania na części do mycia. Materiały powinny być odpowiednio wytrzymałe na obciążenia. Tymczasowe konstrukcje wzniesione w trakcie prac budowlanych lub remontów muszą być umieszczone i zaprojektowane w taki sposób, aby nie dopuścić do zagnieżdżenia się szkodników oraz, aby zapewnić bezpieczeństwo i jakość produktów. O wielu z tych zagadnień decyduje samodzielnie dział techniczny, np.: prowadząc naprawy, konserwacje lub remonty. Dlatego istotne jest, by decyzje podejmowane odnośnie do stosowanych rozwiązań spełniały te wymagania.

Projektowanie i zakup wyposażenia

Ważne jest, by projekt zakupu nowego urządzenia rozpatrzeć nie tylko pod kątem ceny i zdolności pracy, ale też pod względem higienicznym – takim jak możliwość umycia, higieniczny przepływ/przesuw produktów, dostęp do zabiegów higienizacyjnych, demontaż na czas mycia i naprawy, materiały, z których jest wykonany, ale także materiały pomocnicze, np. smary. Tu istotna jest możliwość skorzystania z producenckich serwisów i konserwacji oraz kalibracji dla narzędzi pomiarowych, możliwość skorzystania z tańszych zamienników części zamiennych. Nowym wymaganiem wprowadzonym przez nowelizację standardu BRC jest nadzór nad zawartością/obecnością alergenów – trzeba pozyskiwać wiedzę (i dowody) w tym zakresie też od dostawców mediów technicznych tj.: smary, oleje.

Rys. Obszary techniczne wpływające na bezpieczeństwo i jakość żywności.

Źródło: opracowanie własne.

Regularne konserwacje i przeglądy

Działania takie powinny być prowadzone poza czasem pracy produkcji. W zakładzie mleczarskim powinny być opracowane i realizowane udokumentowane harmonogramy konserwacji. Kontrola urządzeń musi następować w określonych odstępach czasu, w sposób udokumentowany, a w jej wyniku powinny być podjęte odpowiednie działania. Zawsze po pracach konserwacyjnych – udokumentowane czyszczenie zawierające rejestr usunięcia zagrożeń skażeniem pochodzących z urządzeń i wyposażenia. Idealnym rozwiązaniem dotyczącym zapobiegania zanieczyszczeniom jest zakup i użytkowanie oddzielnych narzędzi do poszczególnych stref, żeby nie nanosić zanieczyszczeń krzyżowo. Materiały używane do konserwacji sprzętu i wyposażenia stanowiące zagrożenie w razie bezpośredniego lub pośredniego kontaktu muszą nadawać się do stosowania z żywnością i muszą być określone pod względem zawartości alergenów. Wnoszenie części zapasowych lub materiałów zapasowych na produkcję nie powinno się odbywać w opakowaniach transportowych – ze względu na zakaz zakupu w opakowaniach z zszywkami, lub innymi mogącymi zanieczyszczać ciałami obcymi. W obszarach produkcji otwartej nie wolno używać zszywek, spinaczy, pinezek. Dodatkowo należy jeszcze przypomnieć, że tymczasowe konstrukcje wzniesione w trakcie prac budowlanych lub remontów muszą być tak umieszczone i zaprojektowane, by nie dopuścić do zagnieżdżenia się szkodników oraz, by zapewnić bezpieczeństwo i jakość produktów.

Maszyny i urządzenia powinny być umieszczone w taki sposób by odpady procesowe były uwalniane bezpośrednio do kanału odpływowego. Umiejscowienie i ustawienie zaś w taki sposób, by można było przeprowadzić skuteczne czyszczenie i konserwację. Wymogi konserwacji muszą być określone przy zamawianiu nowego wyposażenia. Wymagana jest też dokumentacja dotycząca ostrych narzędzi – kontrola całości, zakaz użycia wycofanych noży, obowiązek przeprowadzania dochodzenia w sprawie zgubionych przedmiotów.

Warsztaty

Same warsztaty powinny być utrzymywane w czystości i porządku, najlepiej bez bezpośredniego kontaktu z pomieszczeniami produkcyjnymi – czyli oddzielone śluzą, by w prosty sposób używane części czy środki chemiczne nie mogły przedostać się do produktu. Powinny być stosowane środki zapobiegające przenoszeniu zanieczyszczeń technicznych do pomieszczeń produkcyjnych lub magazynowych – np. maty, śluzy, dodatkowa odzież, by np.: opiłki metali z warsztatu nie przedostawały się na produkcję. Używane przez dział techniczny materiały powinny być dopuszczone do kontaktu z żywnością, odporne na środki do mycia i dezynfekcji oraz powinny spełniać wymagania prawne.

Z kolei używane przez dział techniczny środki chemiczne, np.: smary, oleje, powinny mieć karty charakterystyki, w tym potwierdzenia zastosowania w przemyśle spożywczym. Środki te nie powinny zawierać alergenów ani mieć silnych zapachów. Środki powinny być stosowane wyłącznie przez przeszkolonych pracowników. Należy opracować i stosować procedury zapobiegające skażeniu przez niepożądany smak lub zapach. Należy pilnować, by etykietowanie/oznakowanie wszystkich pojemników zawierających substancje chemiczne było trwałe. Kolejnym wymaganiem jest autentyczność, czyli ustanowienie zasad zmniejszających do minimum ryzyko nabycia produktów sfałszowanych lub z niezautoryzowanymi domieszkami. Należy sprawdzać, czy oświadczenia są zgodne z prawem, stanem faktycznym, szczególnie gdy istnieją tańsze zamienniki.